RoboDK CAM

简介

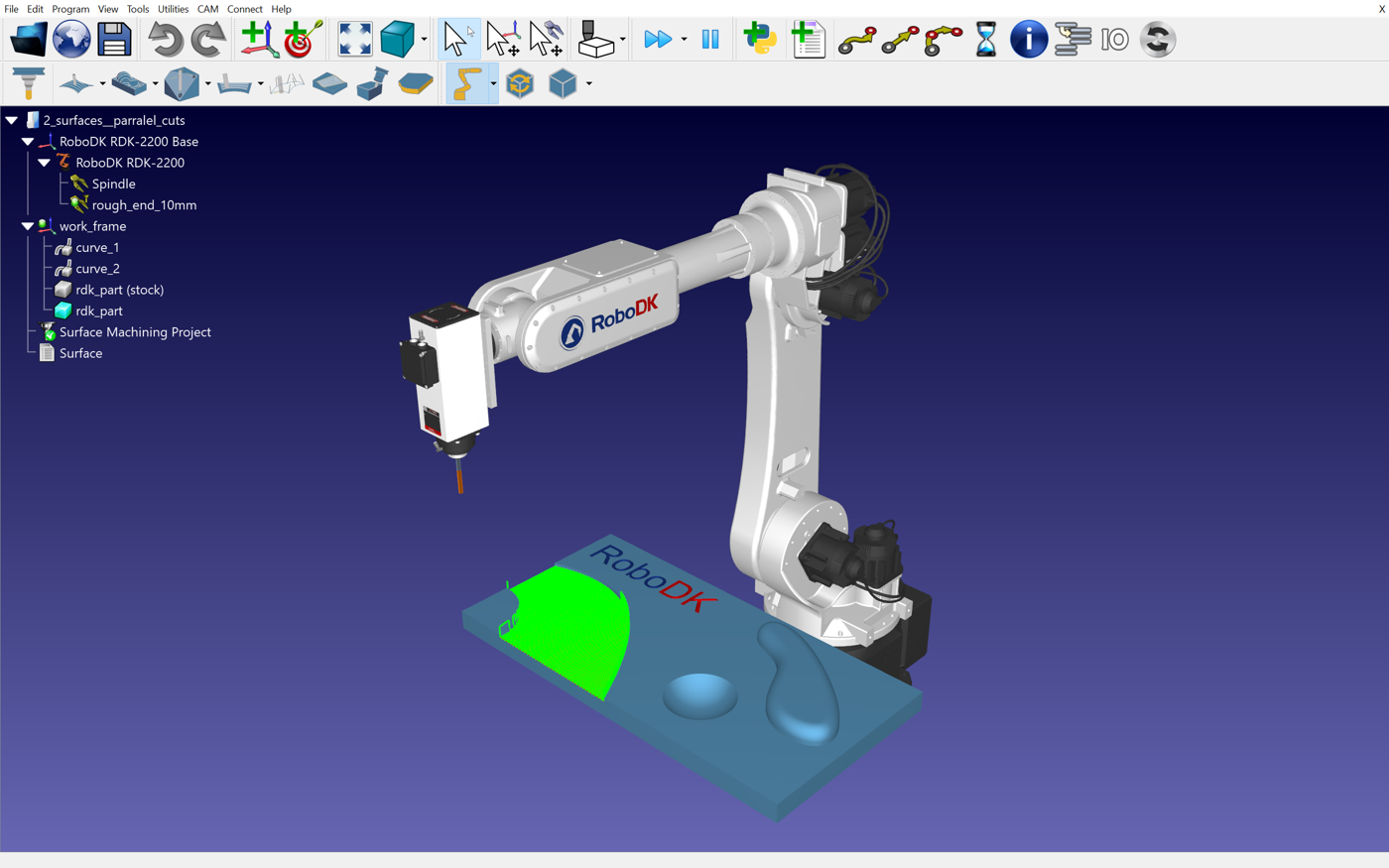

RoboDK CAM为RoboDK软件增添了CAM软件功能。该插件支持机器人、数控机床及RoboDK定制机械结构的多种制造工艺,包括铣削、车削、切割、增材制造等。用户还可通过RoboDK CAM模拟材料去除过程。

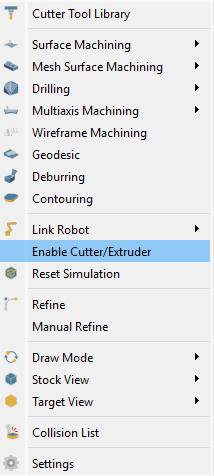

RoboDK CAM的主要控制功能位于安装插件后出现的工具栏上:

注意:使用 RoboDK CAM 功能需安装最新版RoboDK。

快速入门教程

本快速入门指南概述了RoboDK CAM的核心功能,助您快速掌握机加工应用技巧。

视频教程:以下视频演示了如何开始使用RoboDK CAM https://www.youtube.com/watch?v=eiIgo303Myg。

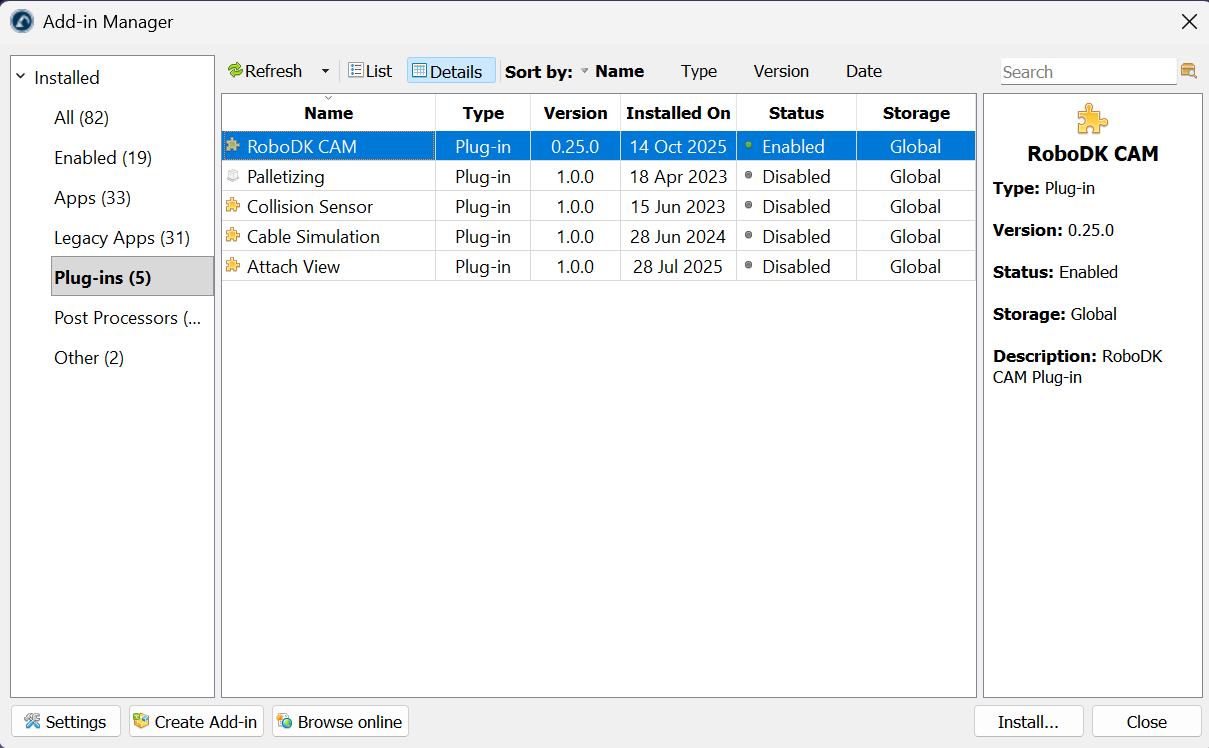

安装RoboDK CAM

您可通过RoboDK打开RoboDK CAM RDKP包文件,将其作为插件安装。请确保使用最新版本的RoboDK。

RoboDK CAM仅支持Windows系统。

工具资源库

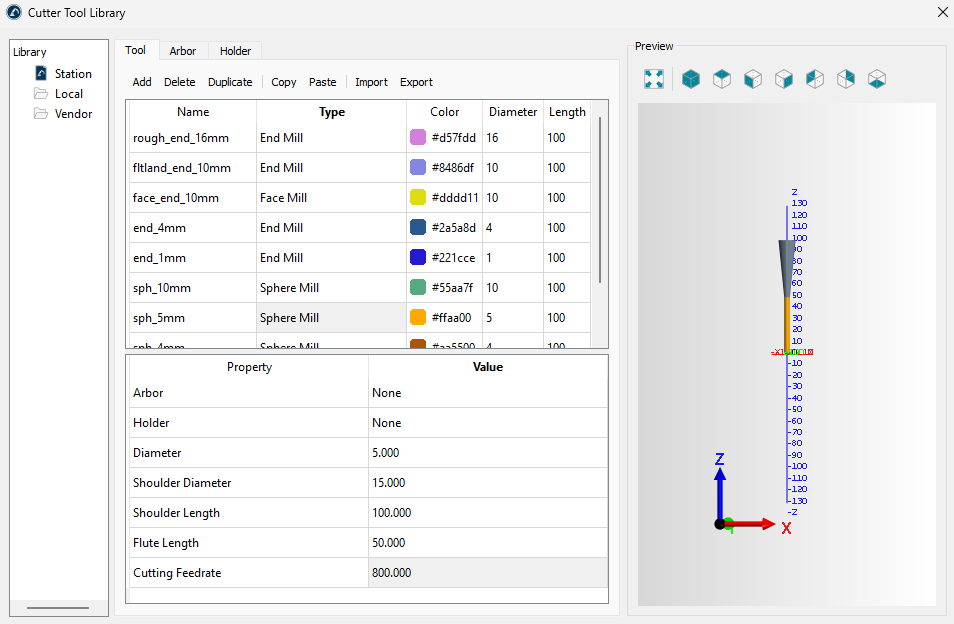

刀具资源库是机器切割工具(即立铣刀)的集合。这些工具或刀具将安装在机器人主工具(如主轴)上。

选择CAM - 刀具资源库 或CAM 工具栏上的对应图标即可显示刀具资源库。

资源库窗口包含三个选项卡,用于表格形式指定工具、刀轴和支架。

若您的RoboDK工作站已包含任何机器人工具(刀具),它们将显示在刀具资源库窗口中。若工作站中尚无刀具,可直接在刀具资源库窗口的"工具"选项卡中点击"添加"按钮创建。

在工具选项卡顶部需设置工具类型。此处也可重命名工具或设置切割刃颜色。双击相应字段即可进行修改。

在“工具”选项卡底部,可编辑当前工具的参数。不同类型的工具可设置不同的参数组。例如,立铣刀仅有三个主要参数:直径、肩长、槽长和切削进给率。

注:肩长包含切割部分的长度(即槽长)。

注:选择工具时,切割进给率数值将应用于CAM项目设置中的对应字段。

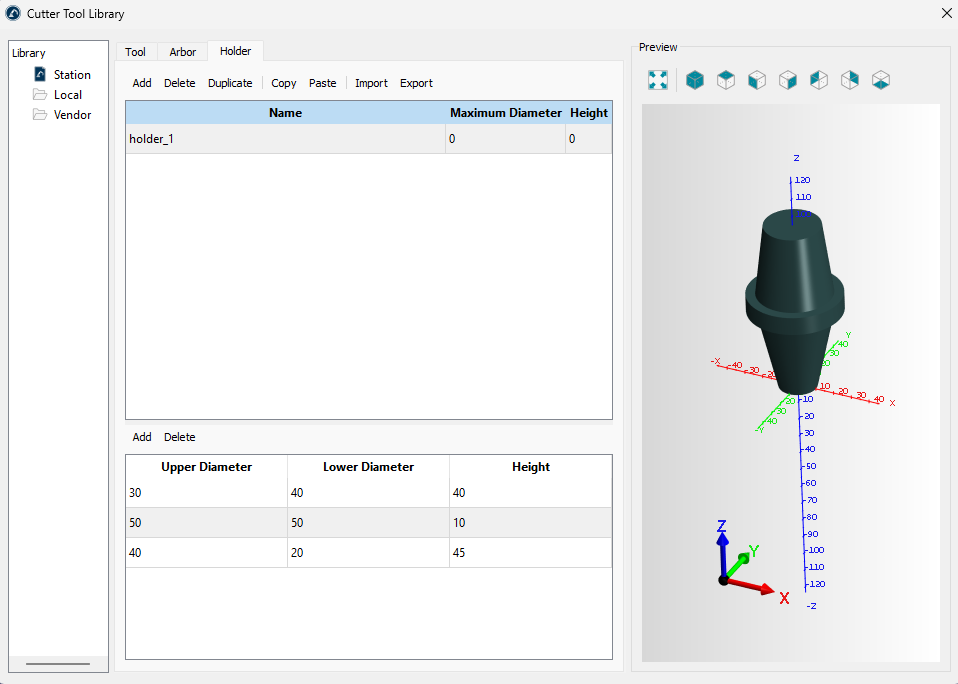

刀轴与刀柄的定义位于刀具资源库窗口的对应选项卡中。

刀轴或支架通常由一组锥体组合表示。在"刀轴"或"支架"选项卡的下部区域,可分别指定构成刀轴或支架的锥体几何参数。多个工具可同时使用同一支架或刀轴。

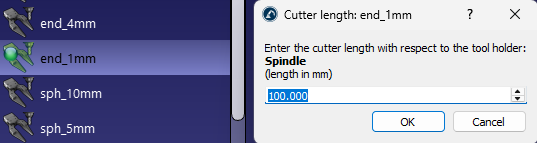

具备切割能力的机器人工具在RoboDK中同样属于刀具范畴。当拥有刀具后,可沿支架Z轴调整工具中心点(TCP):

注意:可提取当前切割工具的模型并将其添加至RoboDK工作站树。操作方式为右键点击机器人,选择"提取CAM工具网格"命令。

CAM项目

在RoboDK CAM工具栏中,可选择适合任务的机加工策略。

选定所需策略后,CAM项目将自动创建。

CAM设置

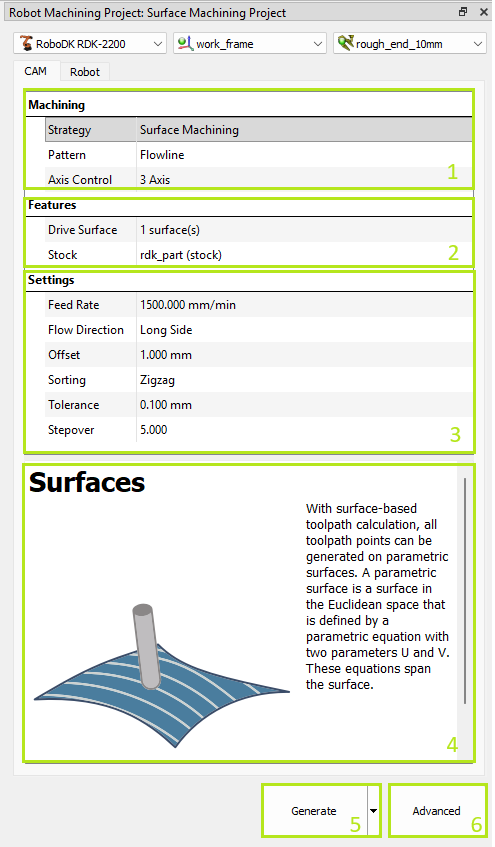

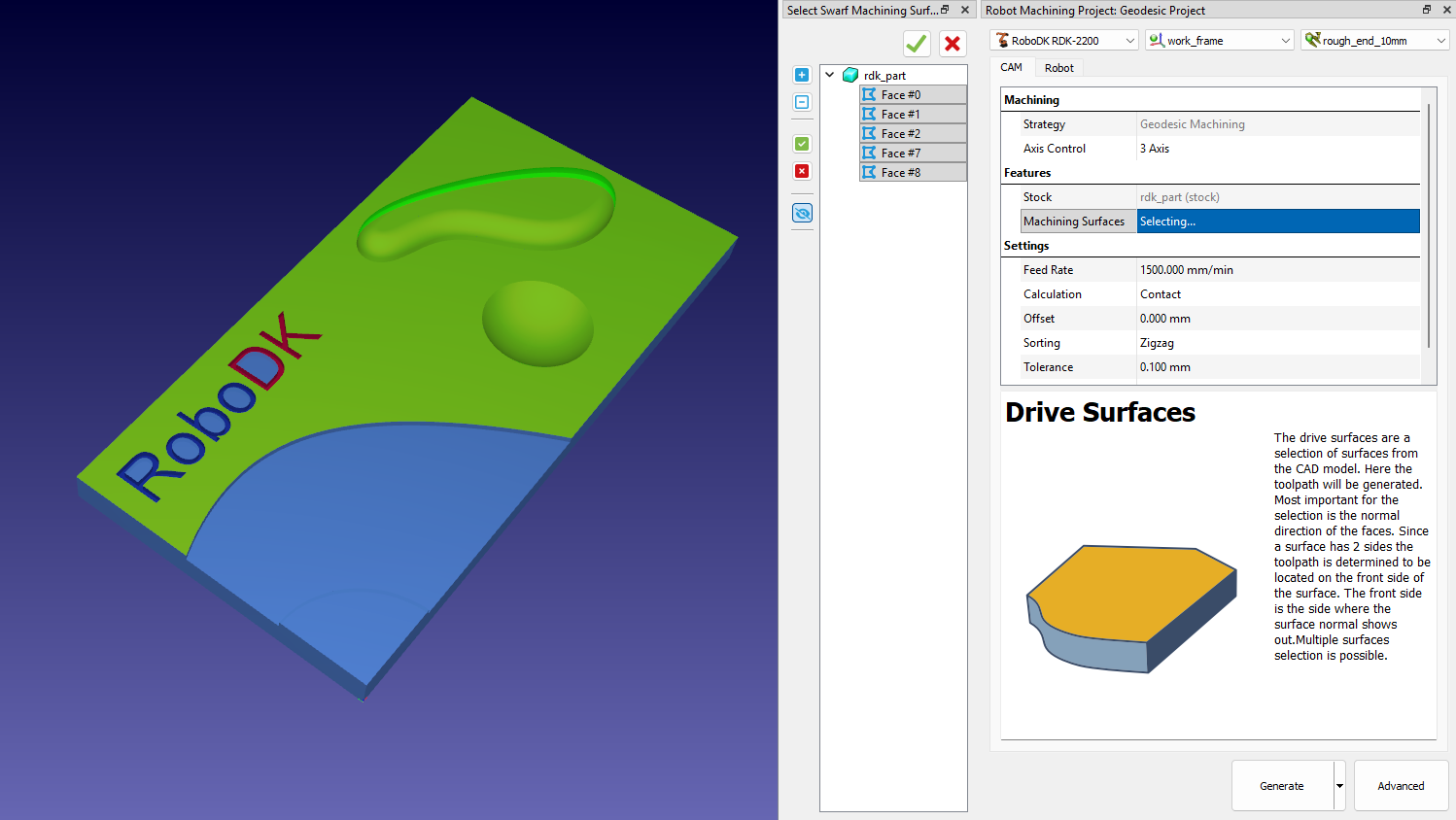

CAM项目设置窗口包含顶部区域及CAM与机器人选项卡。机器人、参考坐标系和刀具在窗口顶部区域选择。默认选中创建CAM项目时处于活动状态的元素。

CAM选项卡

CAM项目菜单中的CAM选项卡包含本节所述的机加工设置及其他策略设置。

1.机加工设置– 显示所选策略组并支持在机加工模式间切换。此外可选择轴控制模式。

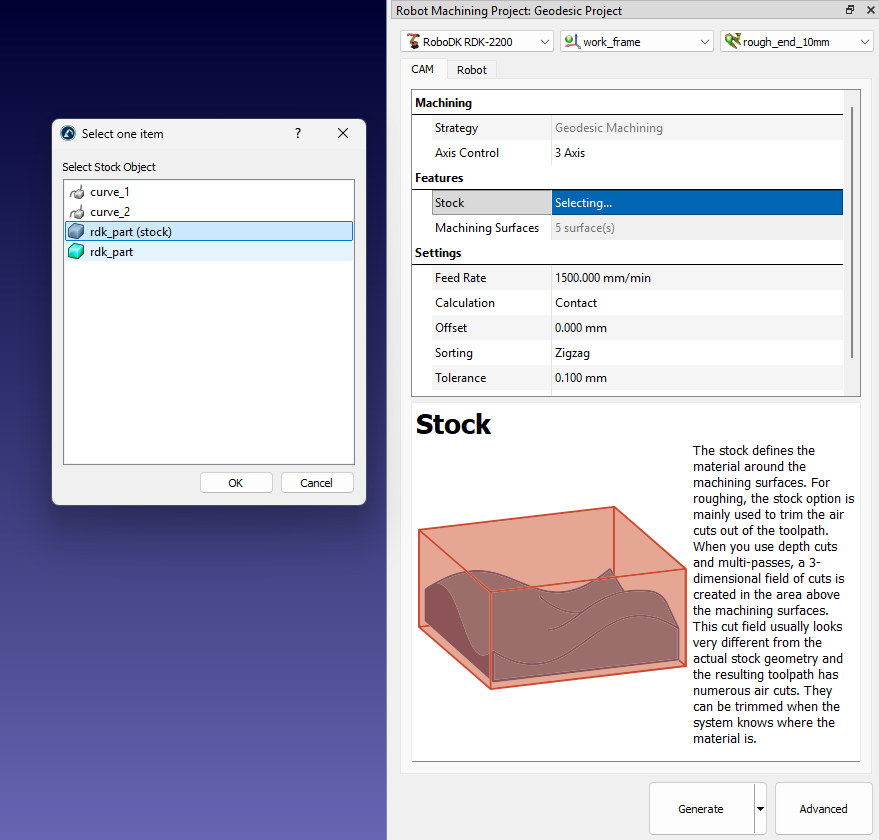

2.特征设置——显示零件与毛坯的选定特征。此选定为计算刀具路径的必填项。

3.策略特定设置。

4.提示 – 点击参数时显示。

5.刀具路径生成按钮——计算刀具路径并应用于选定机器人。通过"验证"和"应用至机器人"子选项,可对复杂路径分离计算与应用操作。

6.高级策略设置。

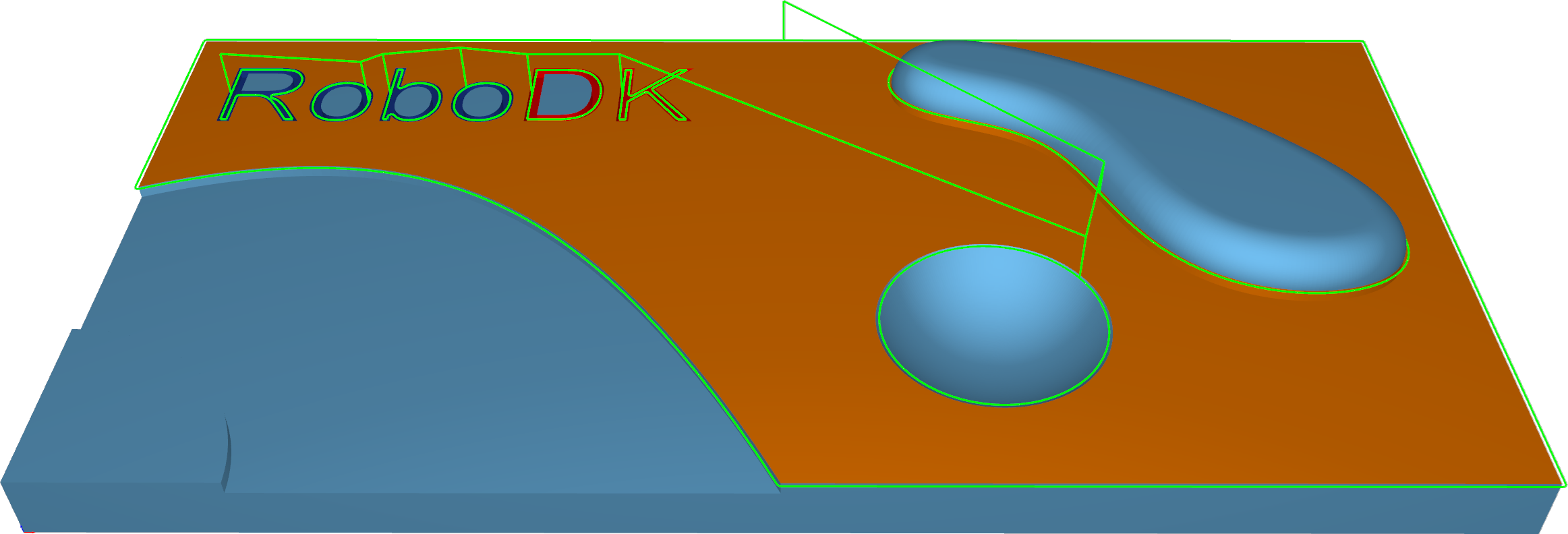

特征选择

在特征选区中,可选择策略所需的几何特征。根据策略类型,需选择曲面、曲线或点。双击特征设置行即可启动选择工具。

1.应用选择 / 关闭选择器

2.显示树状结构元素

3.展开树状结构时全选 / 清除选择

4.显示/隐藏所有特征

5.特征树状视图

点击选择器线可检查所选几何特征。

此外,您可指定用作毛坯的模型。

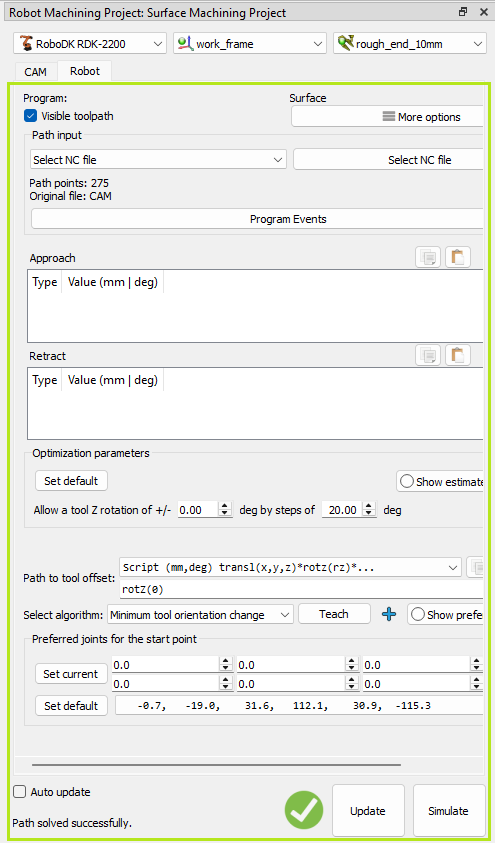

机器人选项卡

CAM项目菜单中的机器人选项卡包含与机器人运动相关的设置。

这些设置与RoboDK中机器人加工项目设置中的设置相同。

刀具路径策略

RoboDK CAM允许您使用表面机加工、钻孔、粗加工等机加工策略。此外,您还可以模拟材料去除过程。

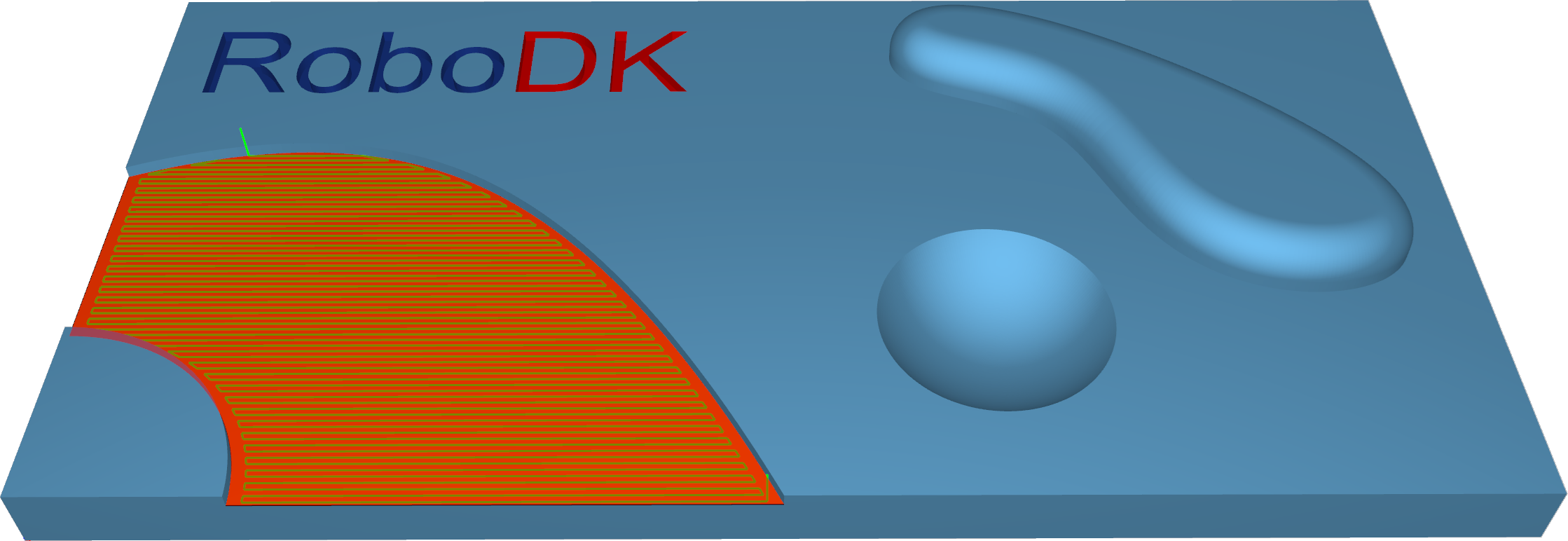

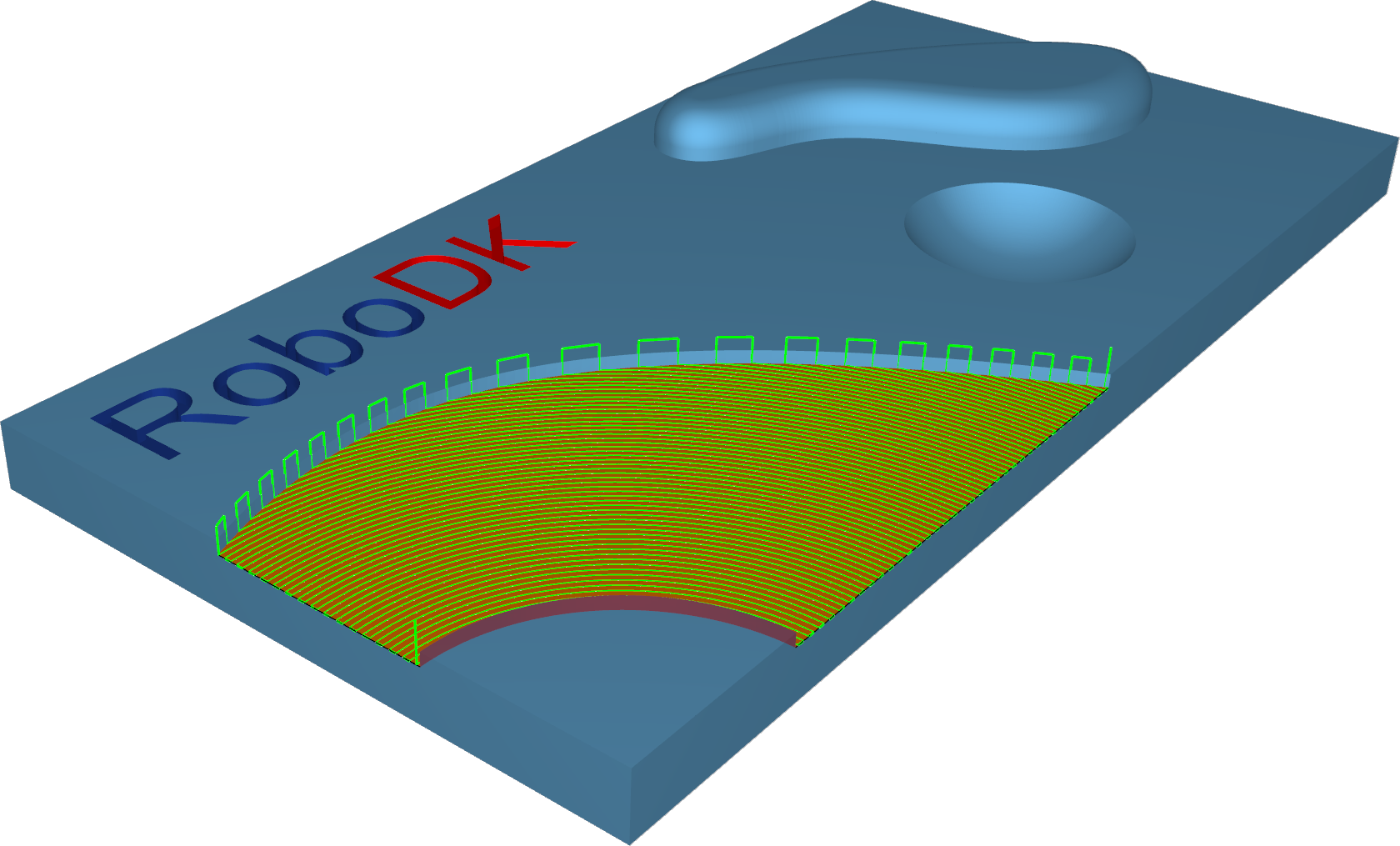

曲面–平行切割

平行切割选项生成具有平行切片的刀具路径模式。切片方向由两个角度定义:X-Y(使切片围绕Z轴旋转)和Z。想象切苹果:您可以从上到下平行切片,或从左到右平行切片。对话框中的图片象征性地展示了如何使用角度设置所需的切割方向。

站点: CAM-Surfaces-ParallelCuts。

视频: https://youtu.be/I0hbofHp7Aw。

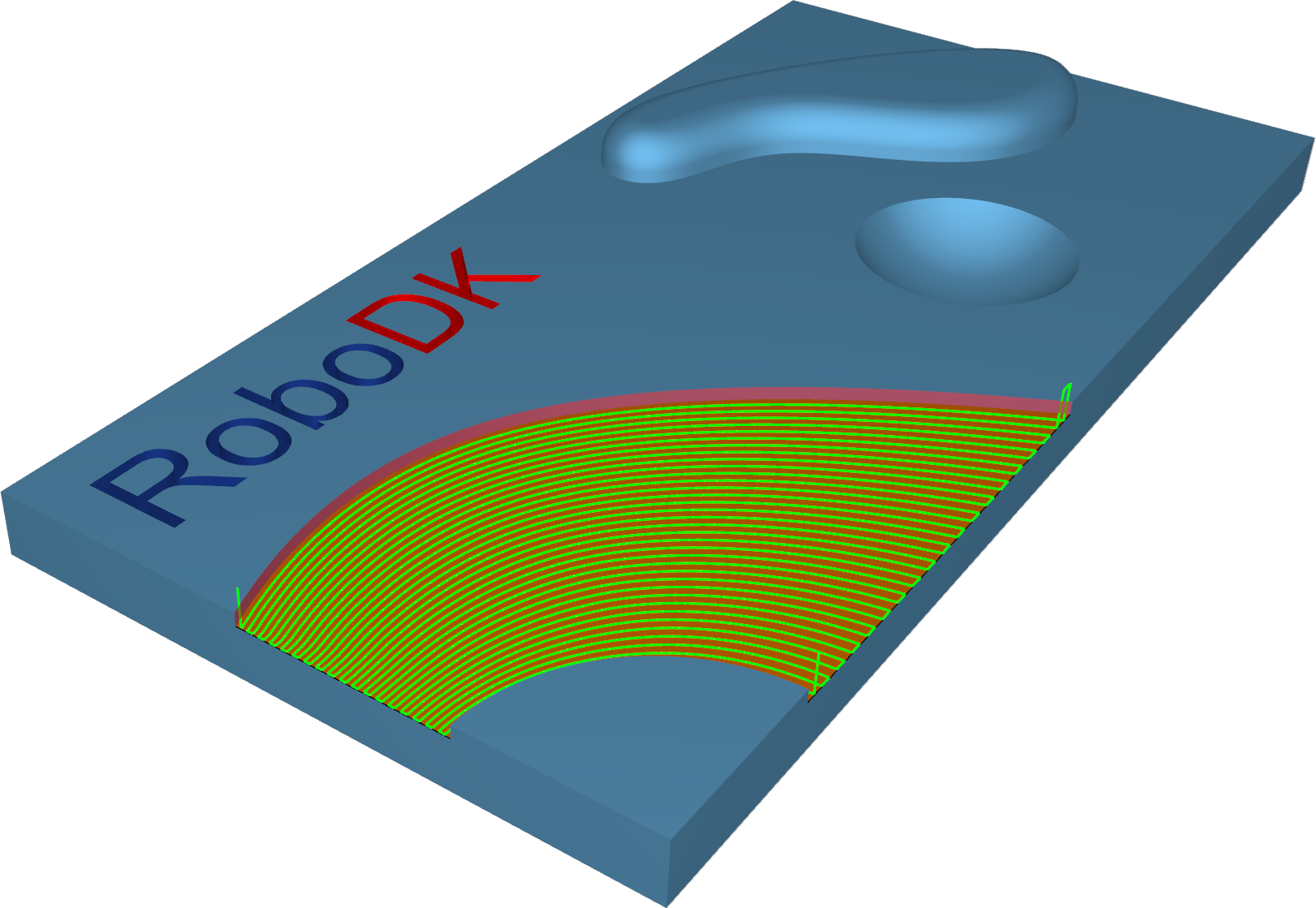

曲面–沿曲线切割

沿曲线切割模式允许用户创建与驱动曲线正交的刀具路径。这意味着若选定为"引导曲线"的曲线非直线,则切割路径彼此不平行。

站点: CAM-Surfaces-CutAlongCurve。

视频: https://youtu.be/geG1b6Vg2-E。

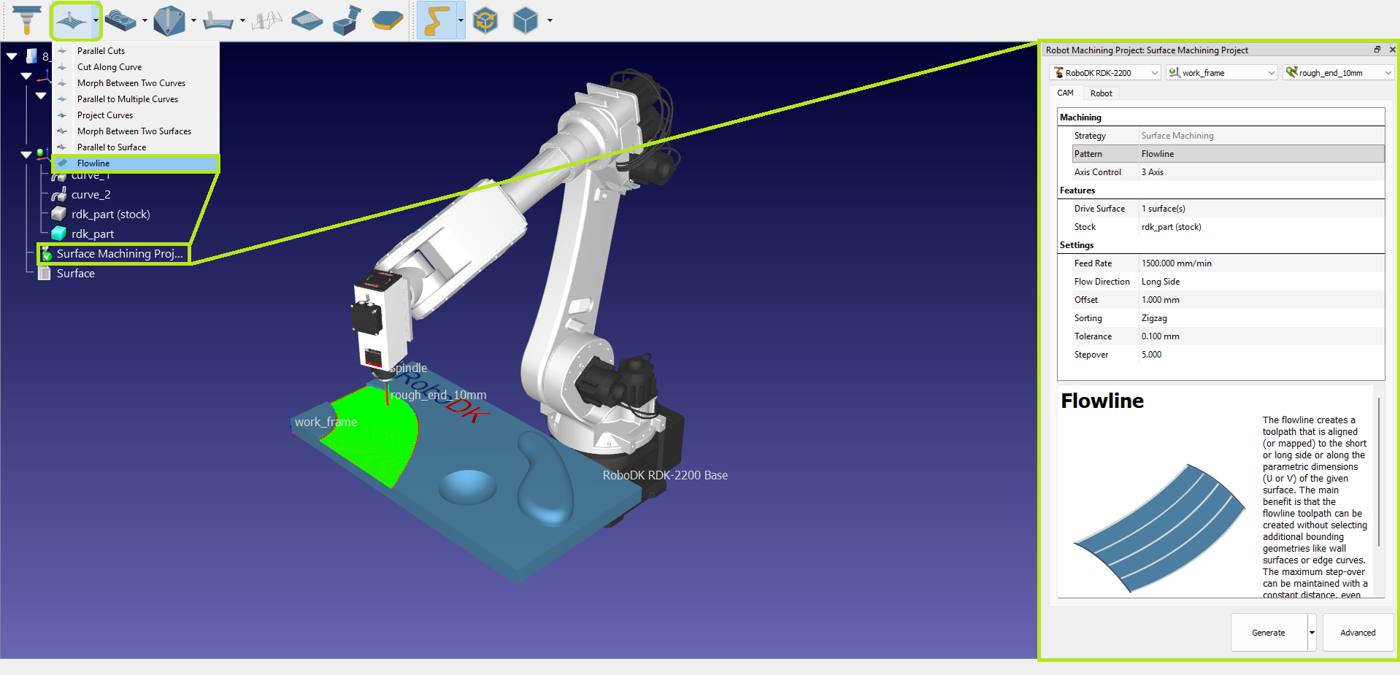

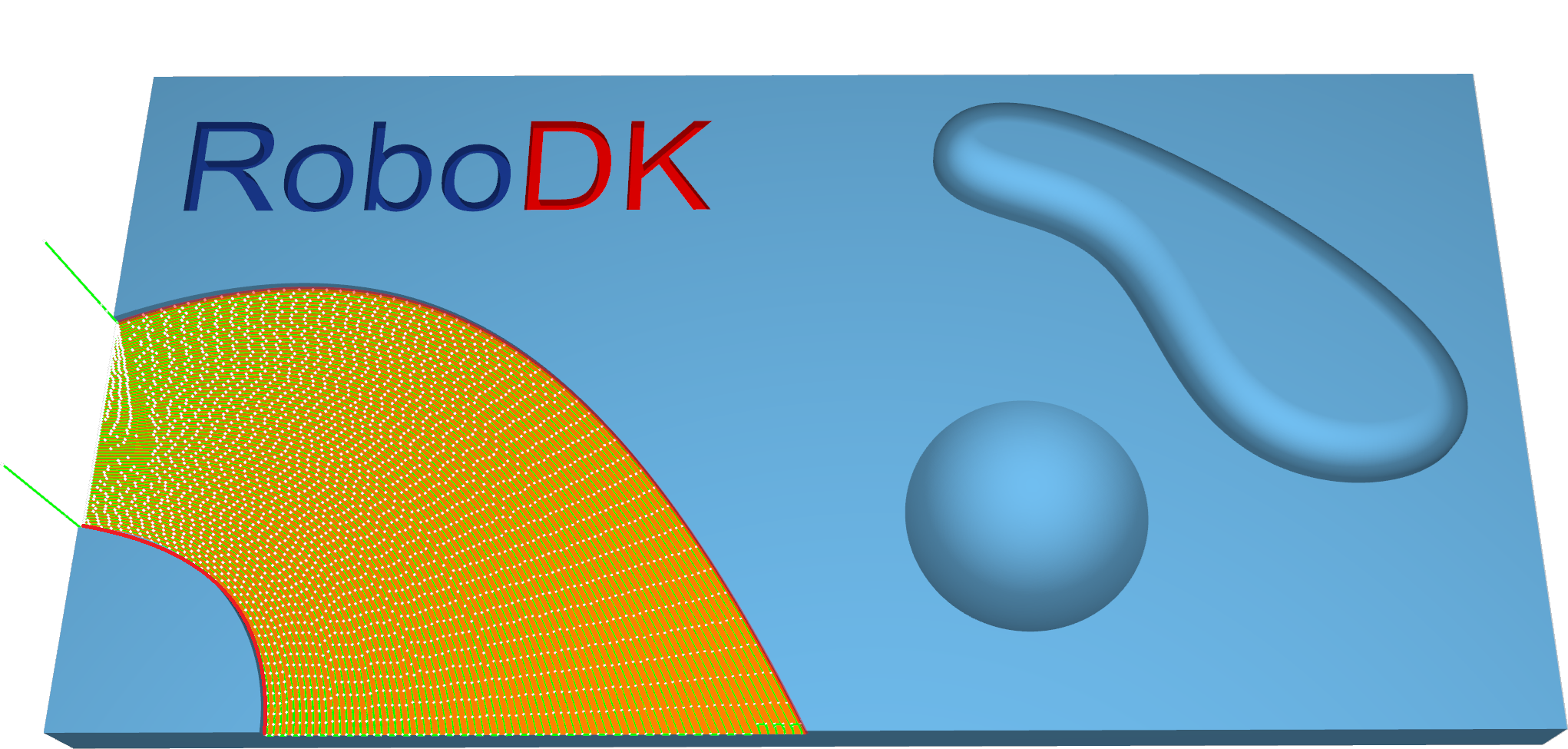

曲面–流线

流线功能可生成与给定曲面短边/长边或参数尺寸(U/V轴)对齐(或映射)的刀具路径。

主要优势在于无需额外选择边界几何体(如壁面或边缘曲线)即可创建流线刀具路径。即使曲面拓扑结构极其复杂,仍能保持恒定步距间距。此外,计算速度极快。

工作站: CAM-Surfaces-Flowline。

视频: https://youtu.be/YZFn8q0A1Vs。

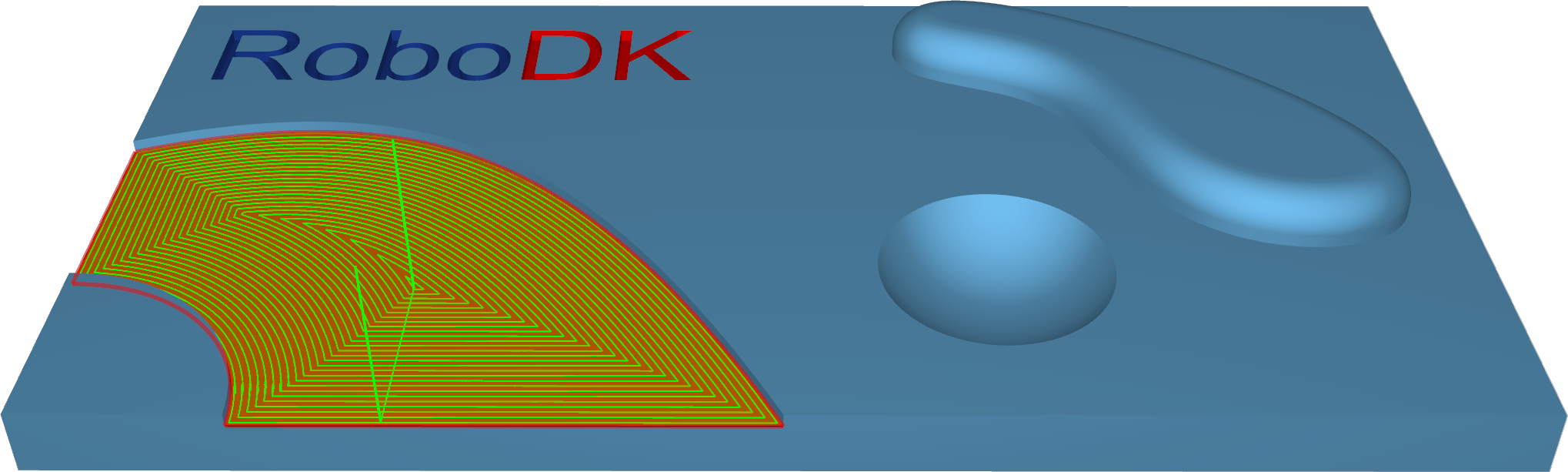

曲面——两条曲线之间的变形

此选项可在两条输入曲线(标记为"第一"和"第二")之间生成形态转换刀具路径。形态转换意味着生成的刀具路径会在两条曲线间渐进插值,并均匀铺展于曲面之上。

该选项特别适用于模具制造中陡峭区域的机加工。

站点: CAM-Surfaces-MorphBetween2Curves。

视频: https://youtu.be/p5E87245CVs。

曲面–两曲面间变形

此选项将在驱动曲面上生成变形刀具路径。驱动曲面由两个检查曲面包围。变形意味着生成的刀具路径在检查曲面之间进行逼近,并均匀分布于驱动曲面上。特别是带扭曲涡轮叶片的叶轮机加工可采用此选项。

双切线——主要优势在于能够补偿工具与驱动曲面的偏差,并检查工件左右角处的曲面。只需启用工具半径(边距)选项即可,该参数定义工具中心与曲面间的距离。

操作路径: CAM-曲面-两曲面间变形。

视频: https://youtu.be/5KfPuzAIxQA。

曲面–多曲线平行加工

"平行于曲线"选项将生成与引导曲线平行的刀具路径分段。相邻分段彼此平行。关键点在于:切割路径并非简单复制排列,每个新切割路径都是前一路径的偏移结果。

重要注意事项:

1.曲线必须精确位于曲面边缘上。因此最佳曲线应为边缘本身。这对刀具路径生成至关重要。若未将引导曲线正确对齐边缘,可能生成错误的刀具路径。

2.对于同一曲面上的独立曲线,仅首条曲线会被采用。这意味着在复杂模型中,难以提供覆盖整个模型的正确引导曲线用于机加工。

3.对于同一曲面上的连续曲线,所有曲线必须合并为单一曲线。此步骤可在任意CAD系统中完成,也可由系统自动执行。

4.对于同一曲面上的独立曲线,仅使用首条曲线。对于复杂模型,这意味着难以提供正确的引导曲线来进行机加工。

5.在独立曲面上选取的多条曲线将分别在各曲面上生成独立切割路径。

6.相邻刀具路径段之间的距离即为最大步进距离。

7.可定义边距以精确定位工具在边缘处保持特定距离的位置。

8.采用"平行于多条曲线"模式时,可将多条曲线应用于多个曲面。此时每条曲线仅作用于最近的曲面。

站点: CAM-Surfaces-Parlallel2MultipleCurves。

视频: https://youtu.be/5OIkm7d73KE。

曲面–平行于曲面

平行于曲面功能将在驱动曲面上创建与前导曲面平行的切割路径。

工作站: CAM-Surfaces-Parallel2Surface。

视频: https://youtu.be/P7TSdeqO7dc。

曲面–曲线投影

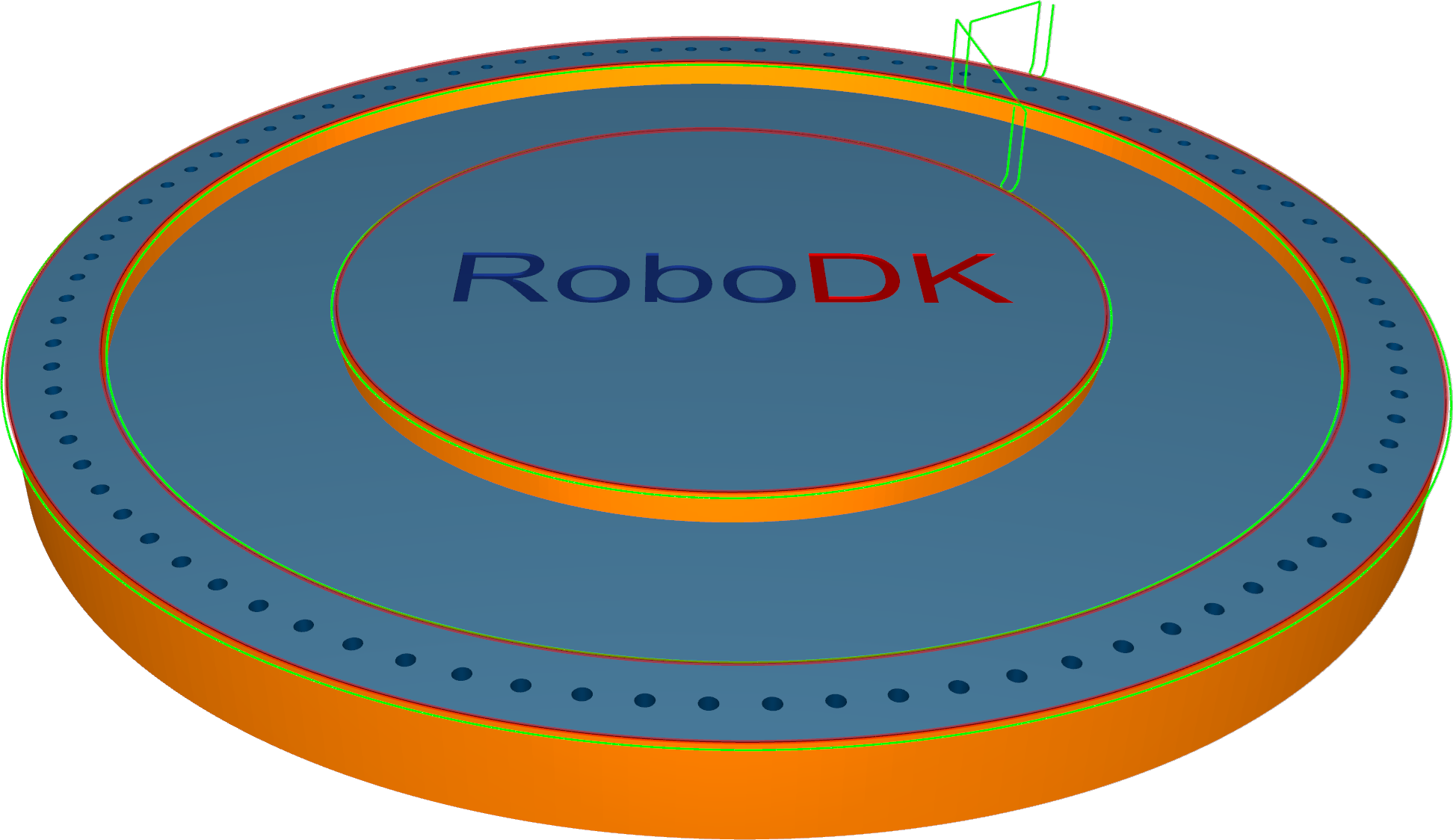

通过此模式,可创建用户自定义曲线或通用图案。包含两种二维图案投影:径向投影与螺旋投影;以及两种三维曲线投影:偏移投影与用户自定义投影。

站点: CAM-Surfaces-ProjectCurve。

视频: https://youtu.be/mVvjR2g8IIs。

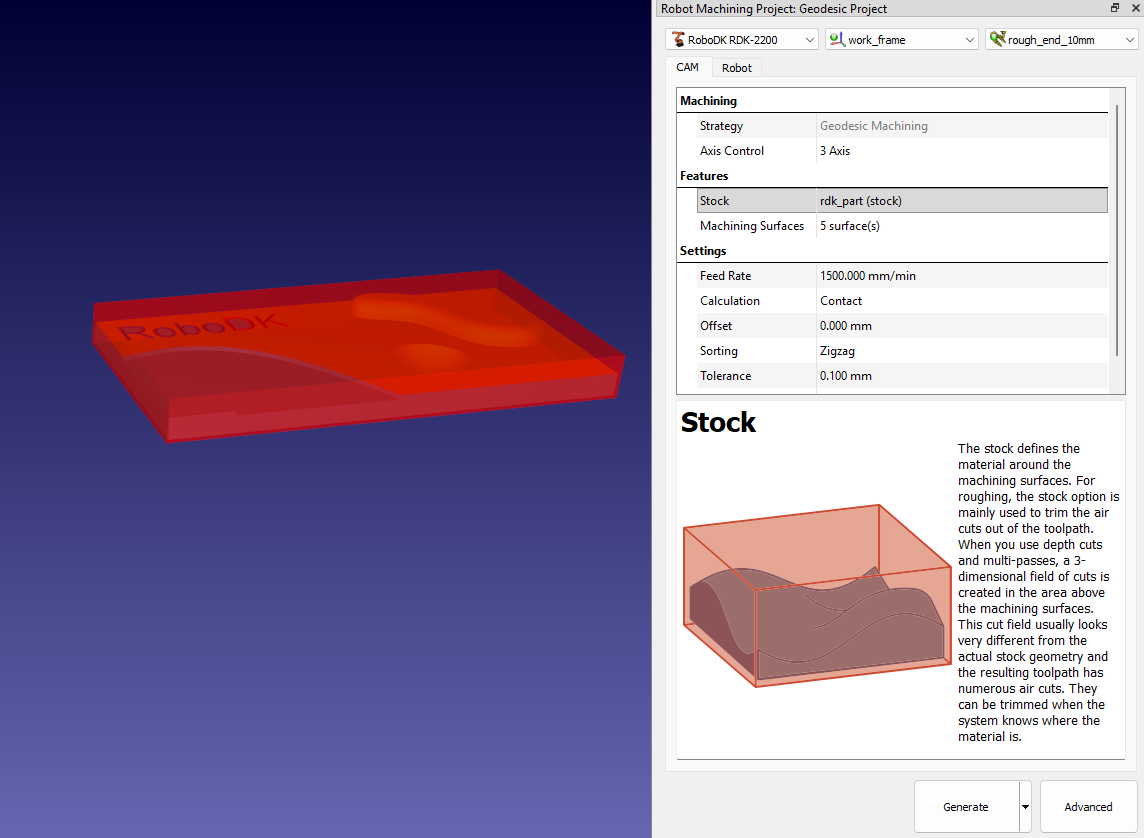

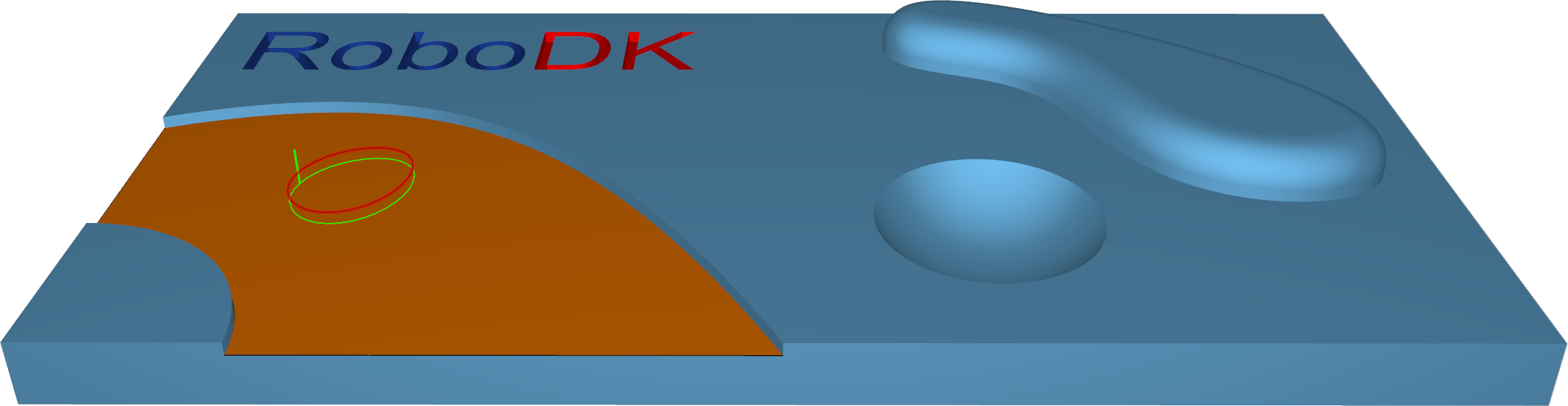

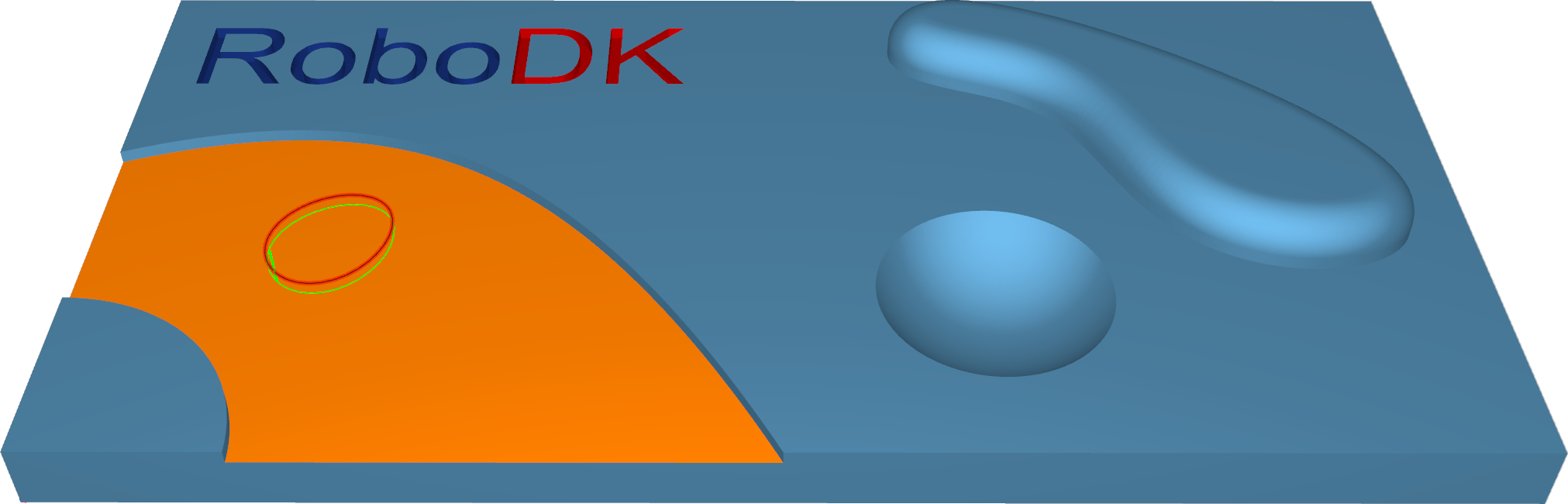

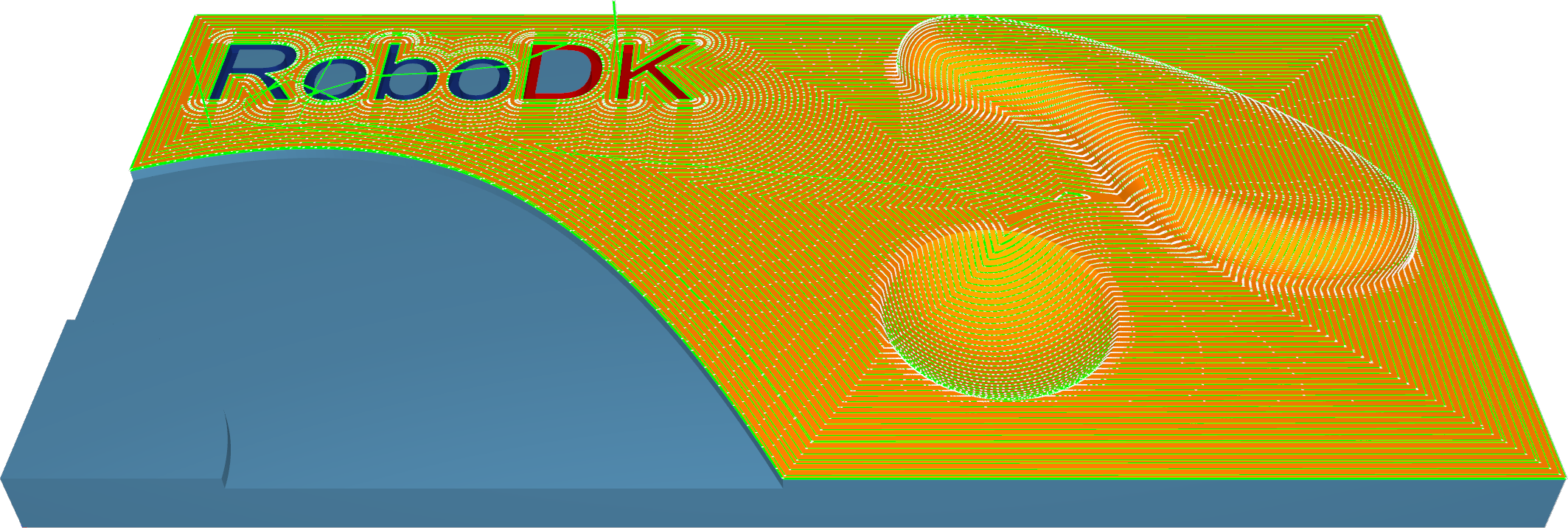

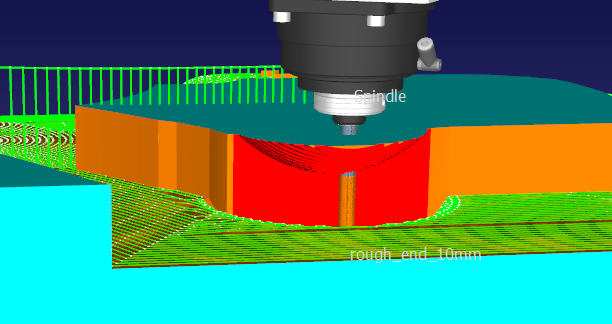

三面体网格–粗加工

粗加工是机加工的第一阶段。该策略用于快速去除大量多余材料,为半精加工和精加工策略保留少量余量。可通过此策略从矩形或芯形坯料创建粗加工部件。

刀具路径通过连续Z向层切割材料,自上而下加工。"深度步距"参数定义相邻Z层间的距离。刀具路径由模型切片向外偏移生成,两次偏移间的距离由步距定义。路径分段会修剪至工件边界,最终形成具有阶梯状效果的毛坯件。该毛坯件与成品件的厚度差值由偏移量字段设定。

注意:若未定义毛坯模型,则零件必须具有封闭型腔,否则无法生成刀具路径。

注意:若零件存在开口型腔或整体为开放几何体,则必须定义毛坯或创建二维边界。

工作站: CAM-Trimesh-粗加工。

视频: https://youtu.be/QEnm8L2JrqM。

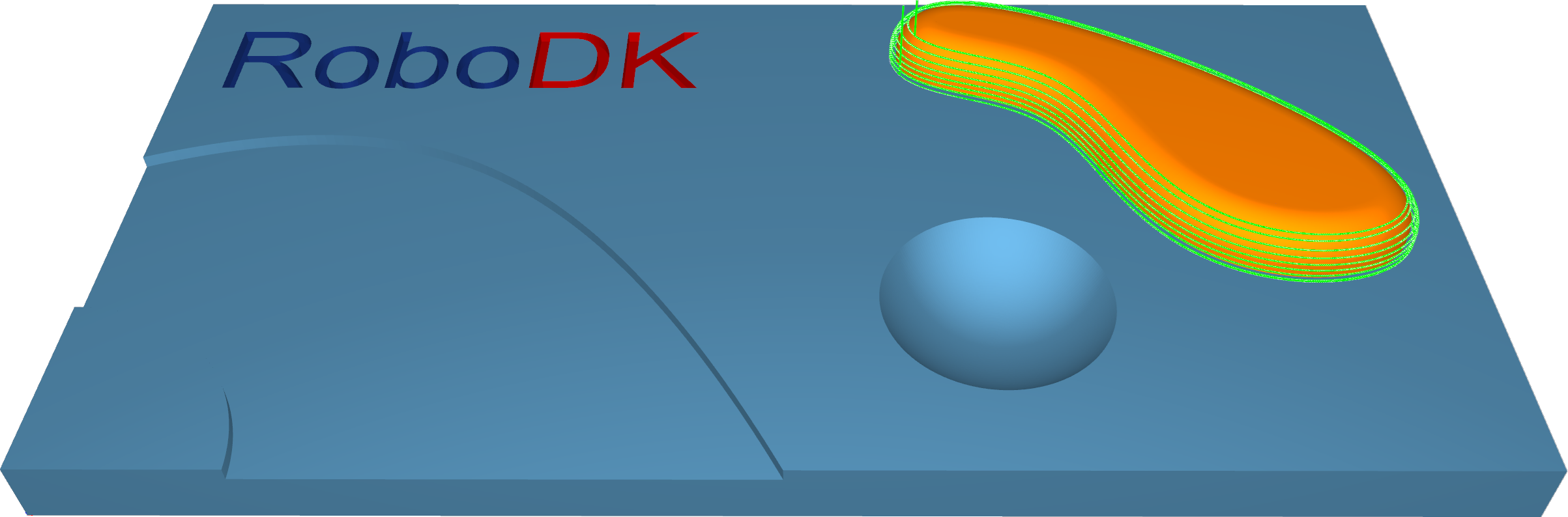

Trimesh–平行切割

该策略支持通过X/Y轴方向平行刀具路径机加工三维部件。可通过"XY平面加工角度"参数设定任意XY平面角度。

该策略通常用于部件的半精加工或精加工,最适用于浅加工区域。

工作站: CAM-Trimesh-ParallelCuts。

视频: https://youtu.be/fW8qyMV4a6Y。

Trimesh–曲线投影

在曲线投影策略中,将二维或三维曲线图案投影至三角网格以生成刀具路径。

工作站: CAM-Trimesh-ProjectCurve。

视频: https://youtu.be/DxgVFwotTvc。

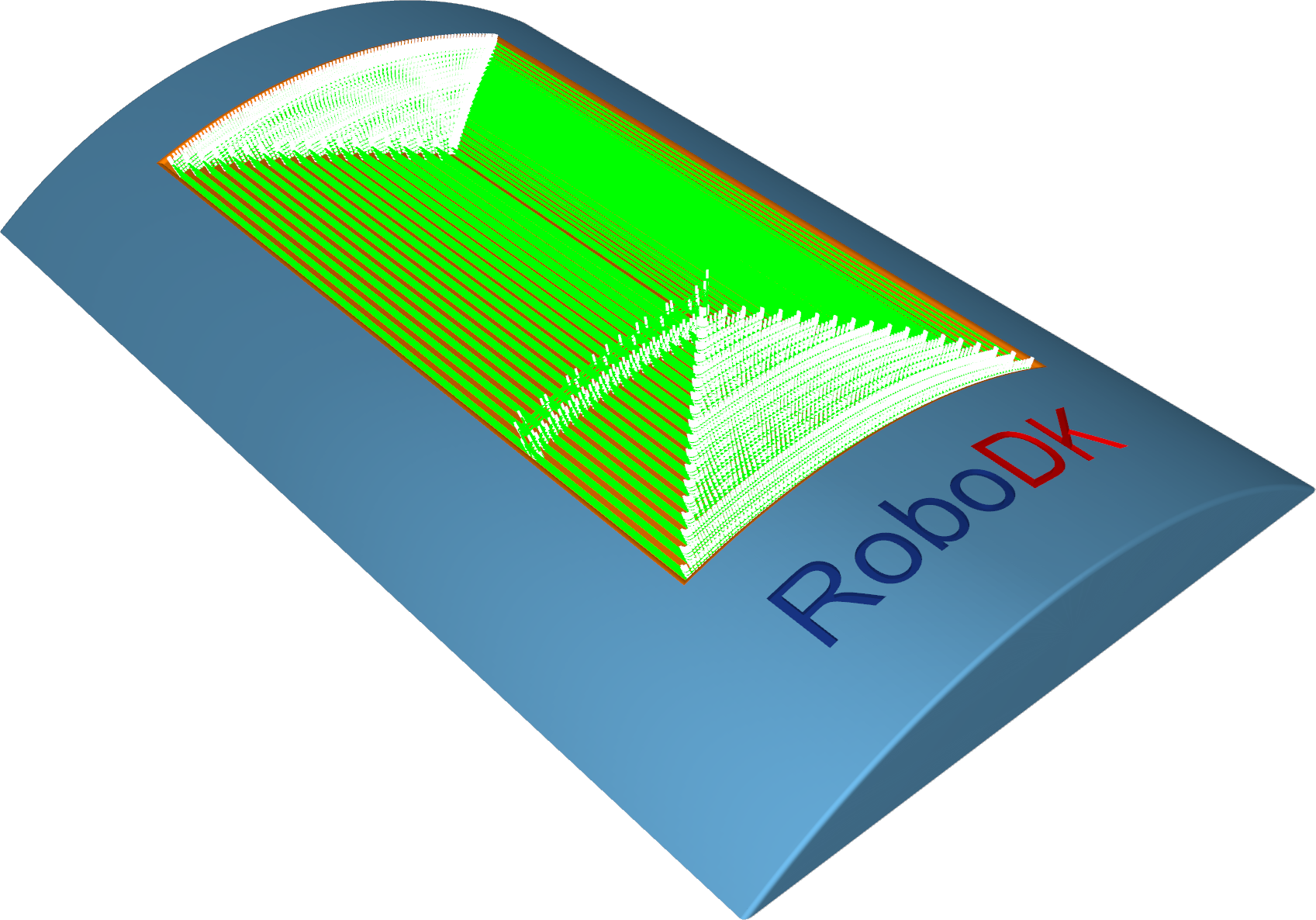

Trimesh–恒定Z轴

该策略允许对三维部件进行机加工,其刀具路径与取决于加工方向的平面平行。想象一个部件从上至下被切片。

该策略通常用于半精加工或精加工部件,最适合加工陡峭区域——三维部件的垂直或近垂直壁面。

1.恒定Z + 恒定尖角:该模式可在单次机加工中处理陡峭与平缓区域。陡峭区域采用恒定Z切片机加工,平缓区域则应用恒定尖角处理。

2.恒定Z轴+平行切割:该模式可在单次机加工中完成陡坡区与平缓区组合零件的机加工。陡坡区采用恒定Z轴切片进行机加工,平缓区则应用平行切割工艺。

视频: https://youtu.be/0sD2NfplFrs。

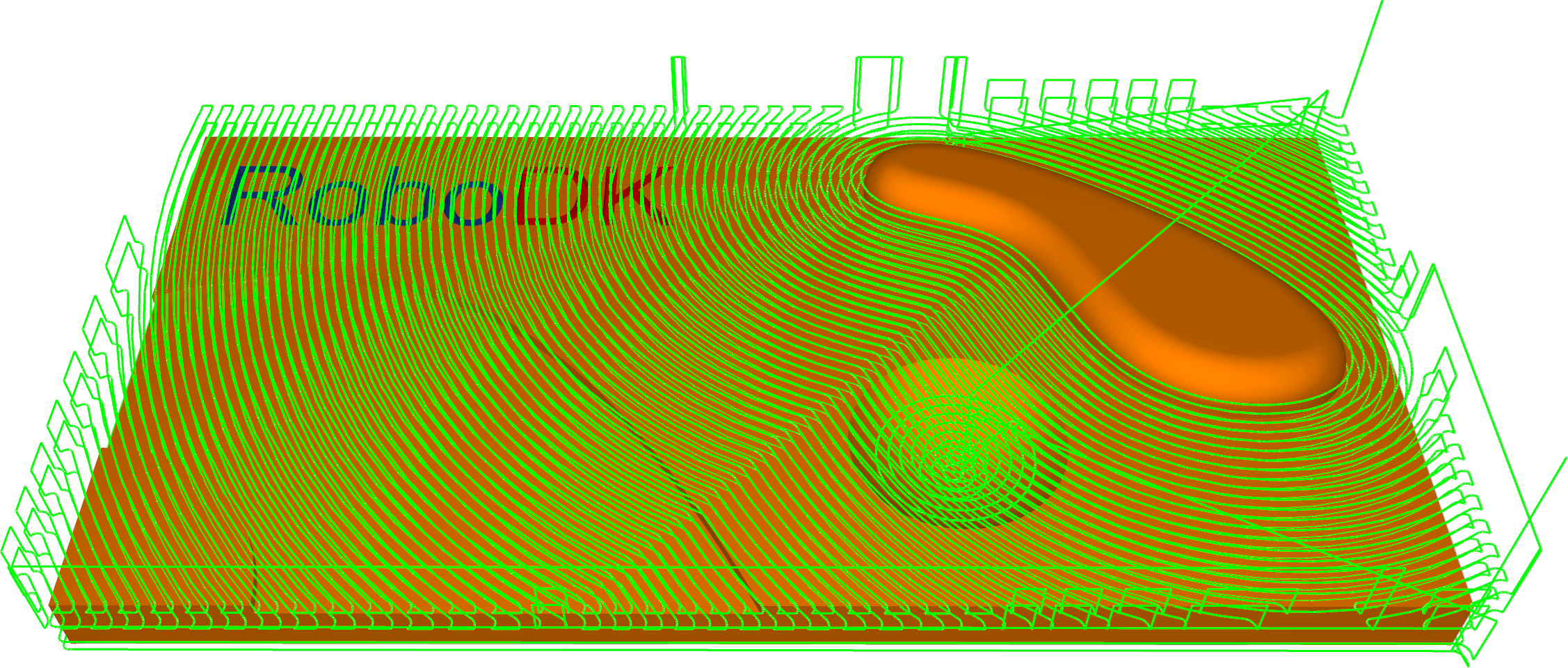

Trimesh–恒定尖角

该策略将在机加工表面生成等距切割模式。其目标是使各轮廓间保持恒定距离,从而确保形成的尖角具有相同高度。

该策略通常用于零件的半精加工或精加工,特别适用于加工陡峭区域及浅层区域。

工作站: CAM-Trimesh-ConstantCusp。

视频: https://youtu.be/iJG4jHLOO2w。

Trimesh–平面加工

该策略通过偏移平面区域边界的分段刀具路径,专门用于机加工三维工件的真实平面区域。通常用于工件精加工,最适合在多个Z轴层面上机加工大型平面区域。

分型面等平面区域可采用端铣刀或圆头铣刀配合平面机加工策略进行铣削。

注意:仅检测真正的平面区域。

注:可通过"最小宽度"参数设定算法检测的平面区域最小宽度阈值。

工作站: CAM-Trimesh-Flatlands。

视频: https://youtu.be/-Aprvyz6NuE。

Trimesh–铅笔

该策略旨在实现快速拐角与圆角处理,可通过单笔或多笔切割方式执行。

站点: CAM-Trimesh-Pencil。

视频: https://youtu.be/I0NFFMUAmq4。

Trimesh–摆线

该策略通过摆线运动实现工件轮廓的顺序机加工。

适用于从毛坯材料中切割出零件。

视频: https://youtu.be/xreJCrDxRRw。

线框–五轴轮廓加工

该计算基于线框输入驱动曲线生成刀具路径,无需任何机加工表面即可运行。

工具方向由倾斜线定义,并与定向线垂直。需设置倾斜参数,可通过倾斜选项进行控制。工具轴向方向在两条线之间进行插补。

站点: CAM-线框-5ax。

视频: https://youtu.be/xttctFJ-yZs。

轮廓加工

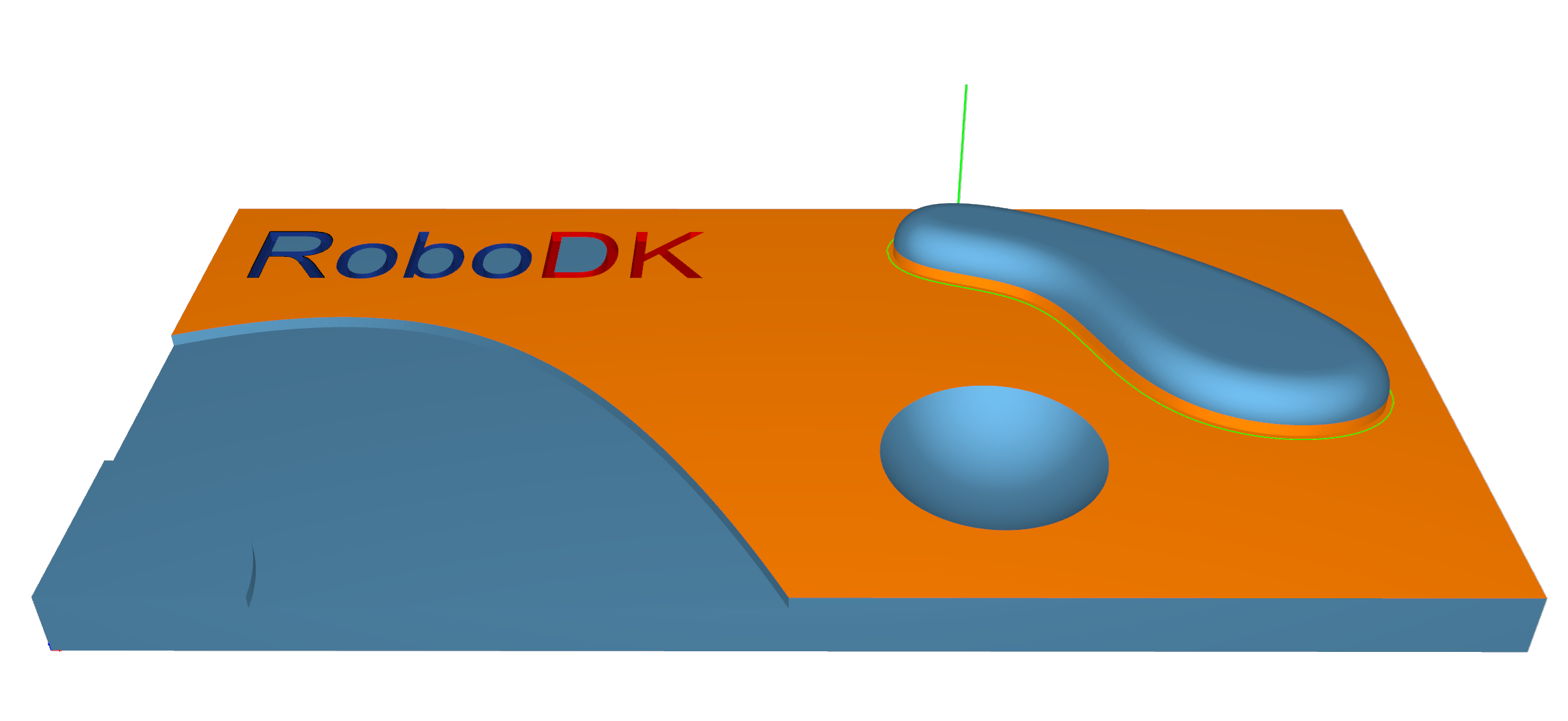

轮廓加工是一种高度自动化的算法,用于创建边缘修边刀具路径。

轮廓加工计算策略专为薄材料边缘修边设计。工具相对于几何体的位置可通过多种选项定义,从仅输出3轴路径到更复杂的5轴输出(含不同工具轴向选项)。该算法的核心特性是轴向偏移功能,可使工具以特定值切入材料。轮廓路径支持自动化生成或用户自定义。

工作站: CAM-轮廓加工。

视频: https://youtu.be/NQjPj8pjeZY。

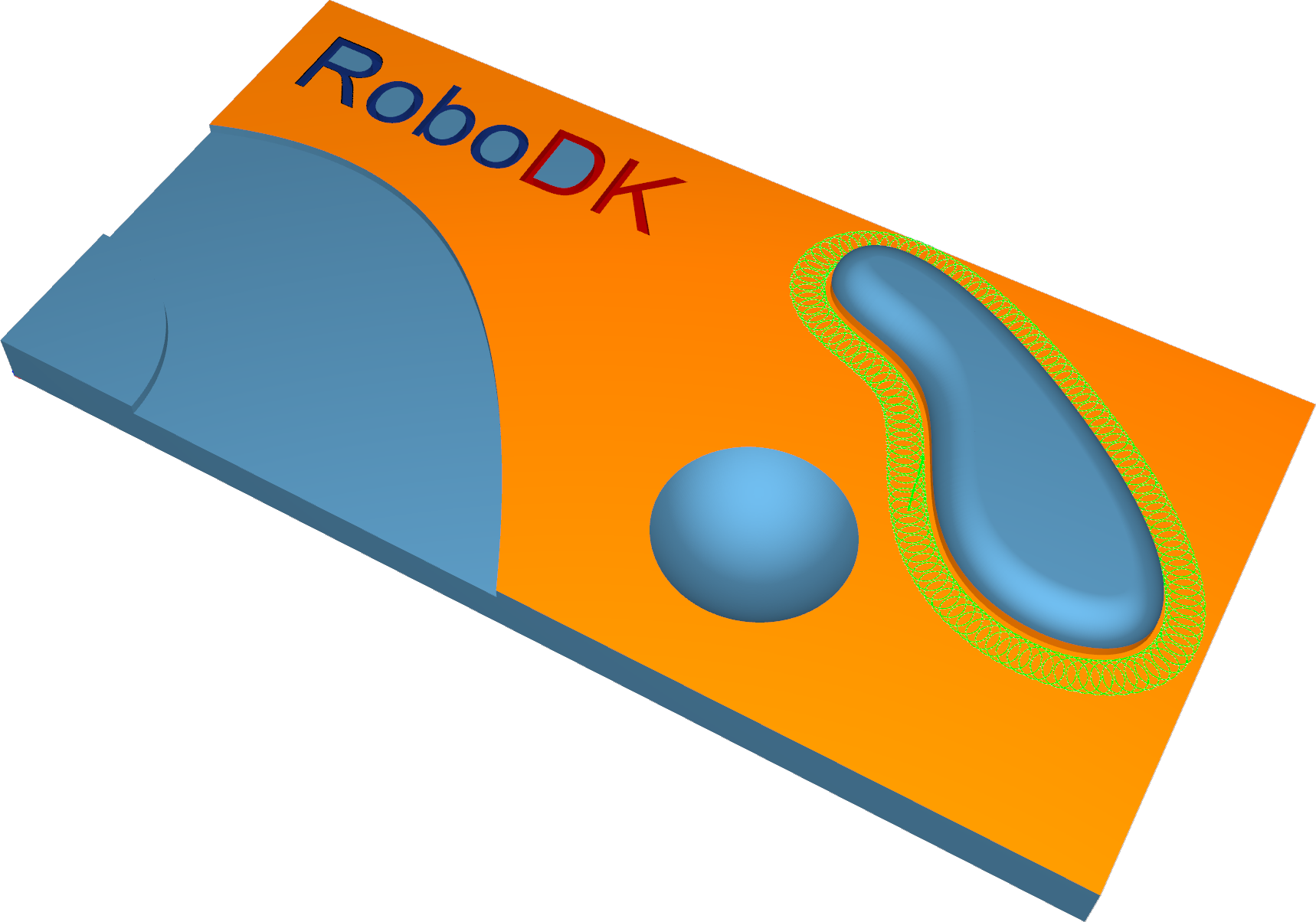

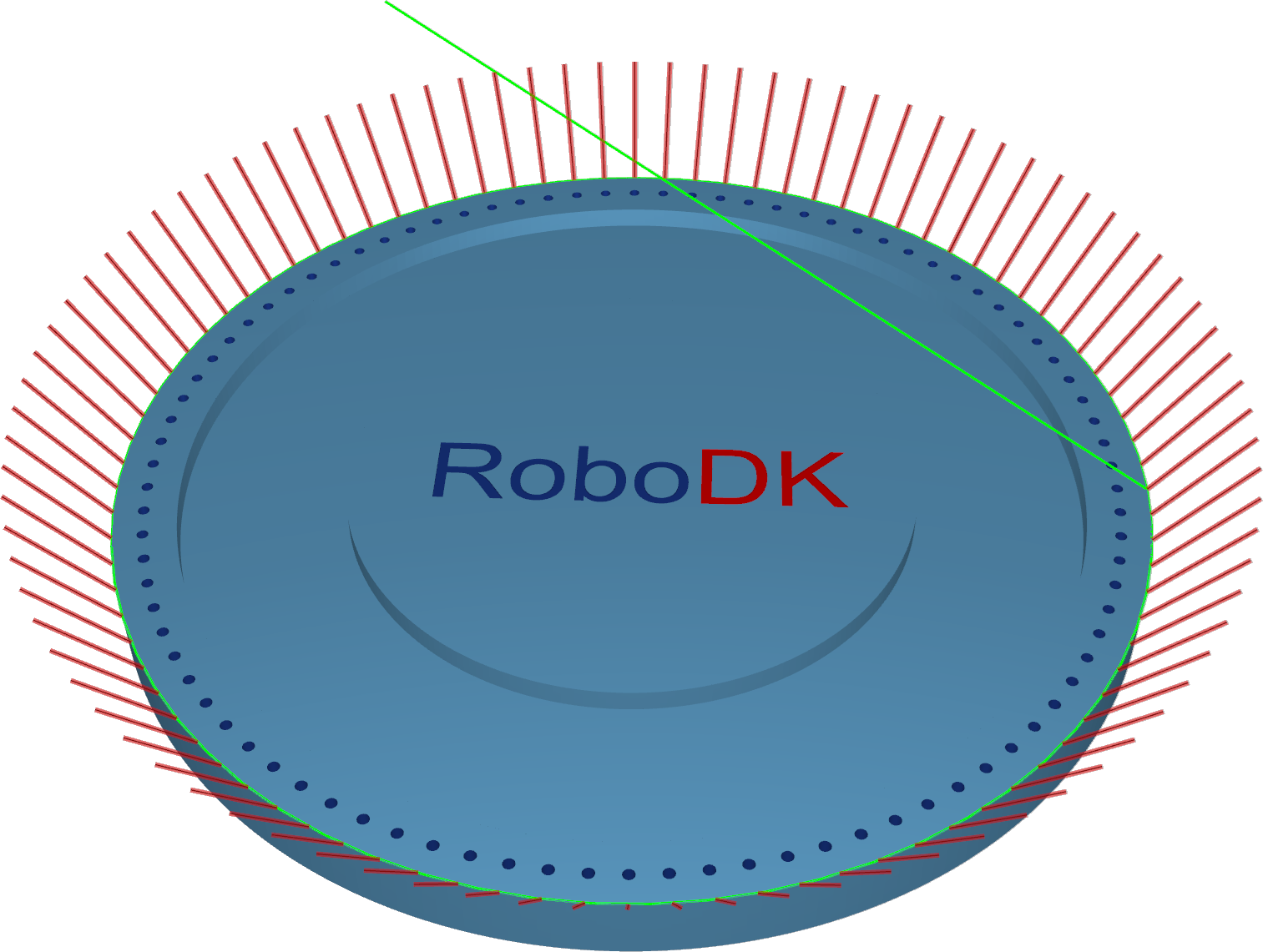

去毛刺

去毛刺算法可在零件几何体外缘生成去毛刺刀具路径。默认情况下,球形工具相对于边缘的定向由该边缘两表面间的双向向量决定。特殊倾斜设置及其他工具可按需调整定向。

为检测所有边缘,几何输入(网格)必须具备良好质量。

站点: CAM-去毛刺。

视频: https://youtu.be/vYCv3i2VfwY。

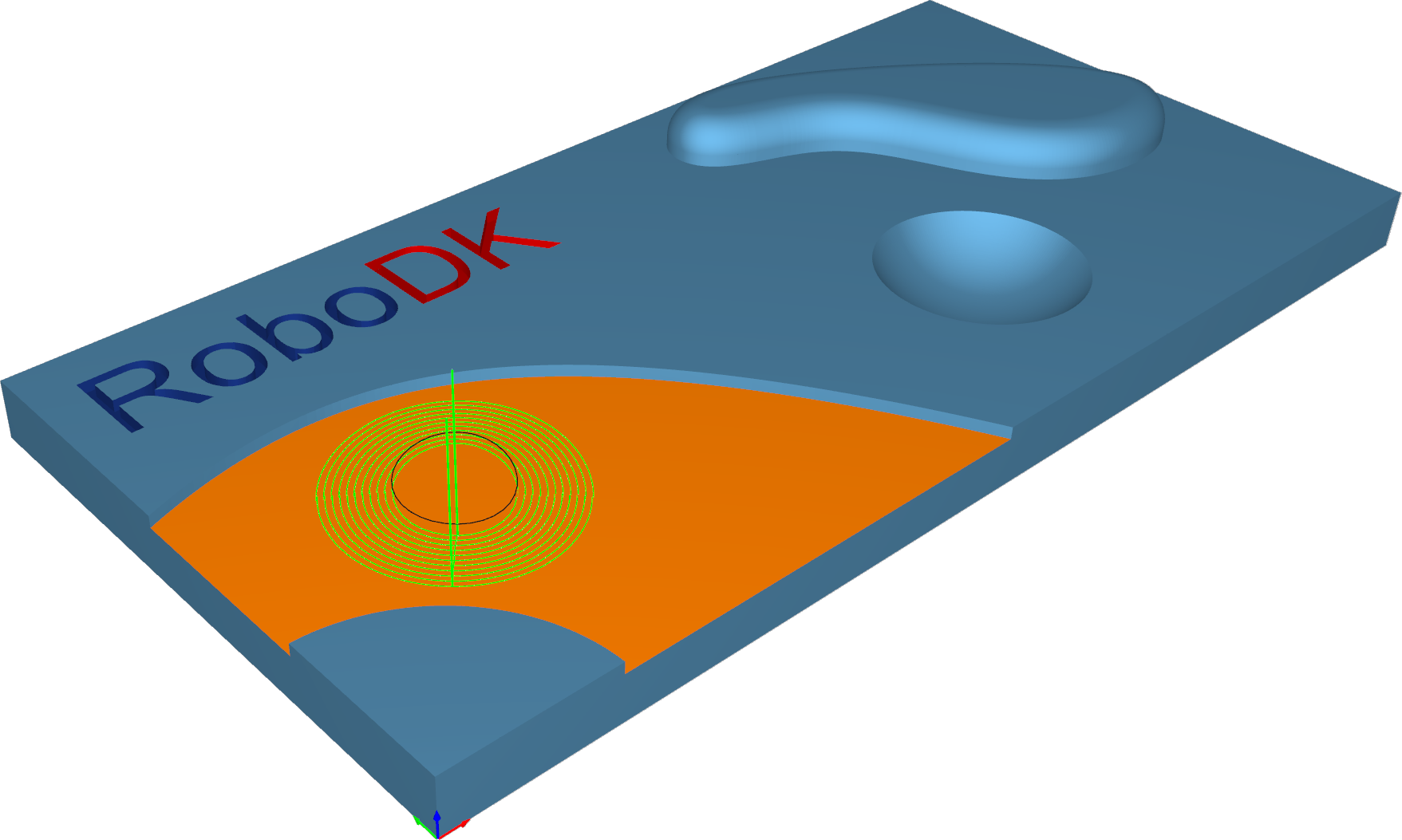

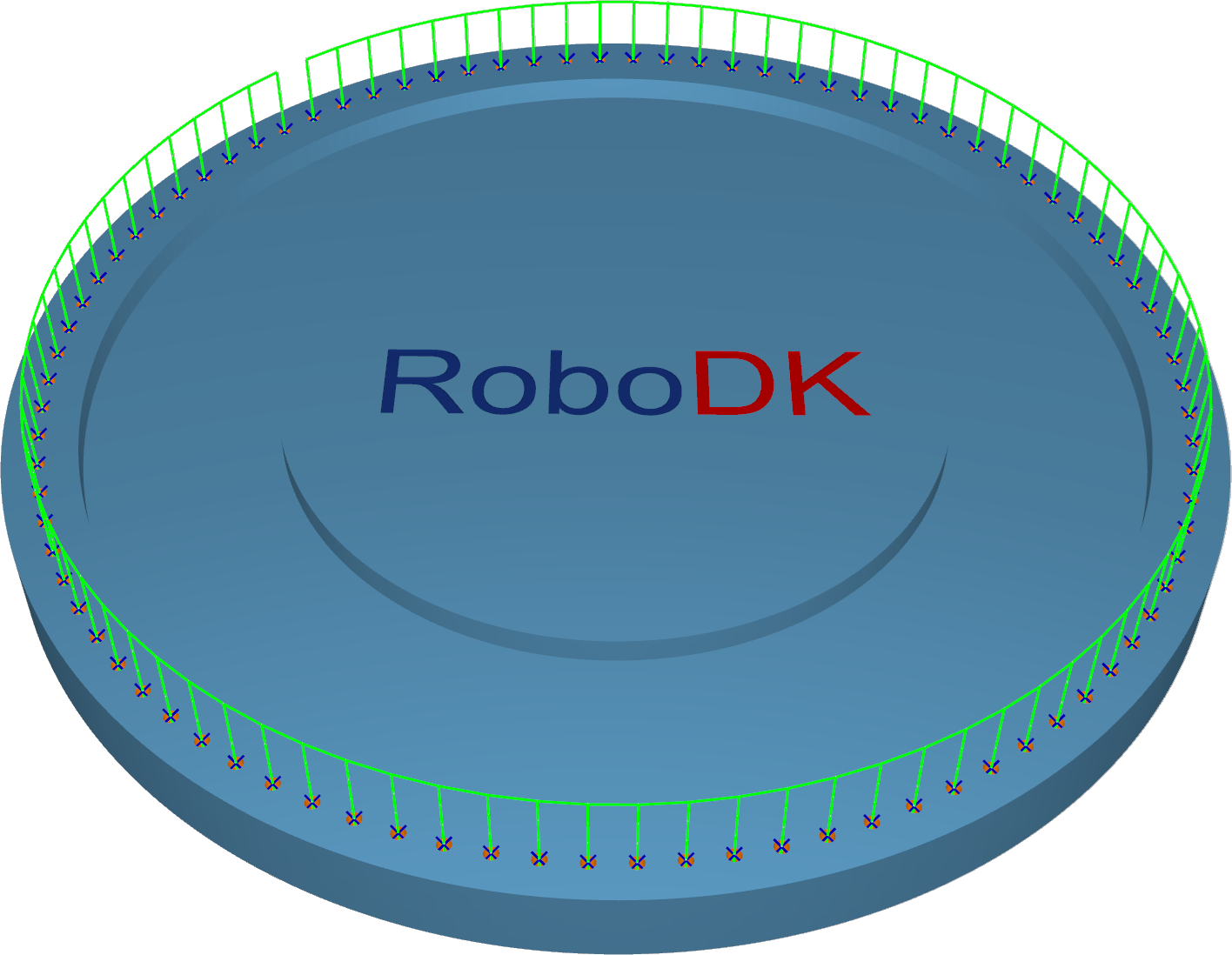

钻孔

基于钻孔点的计算是基础钻削循环,无需任何机加工表面即可运行。钻孔位置与方向可通过点或线定义。

表面定位 - 用户需在表面上选择直接位于表面的点/线。工具轴向由表面法线方向决定。

点位 - 该循环需从几何体中选择点位。钻孔循环从选定点位启动,方向需在"工具轴控制"选项卡中设置。

线段 - 用户需从几何体中选择线段。线段将定义工具位置、方向及钻孔深度。

站点: CAM-钻孔-点。

视频: https://youtu.be/vLpWxt7d6Zc。

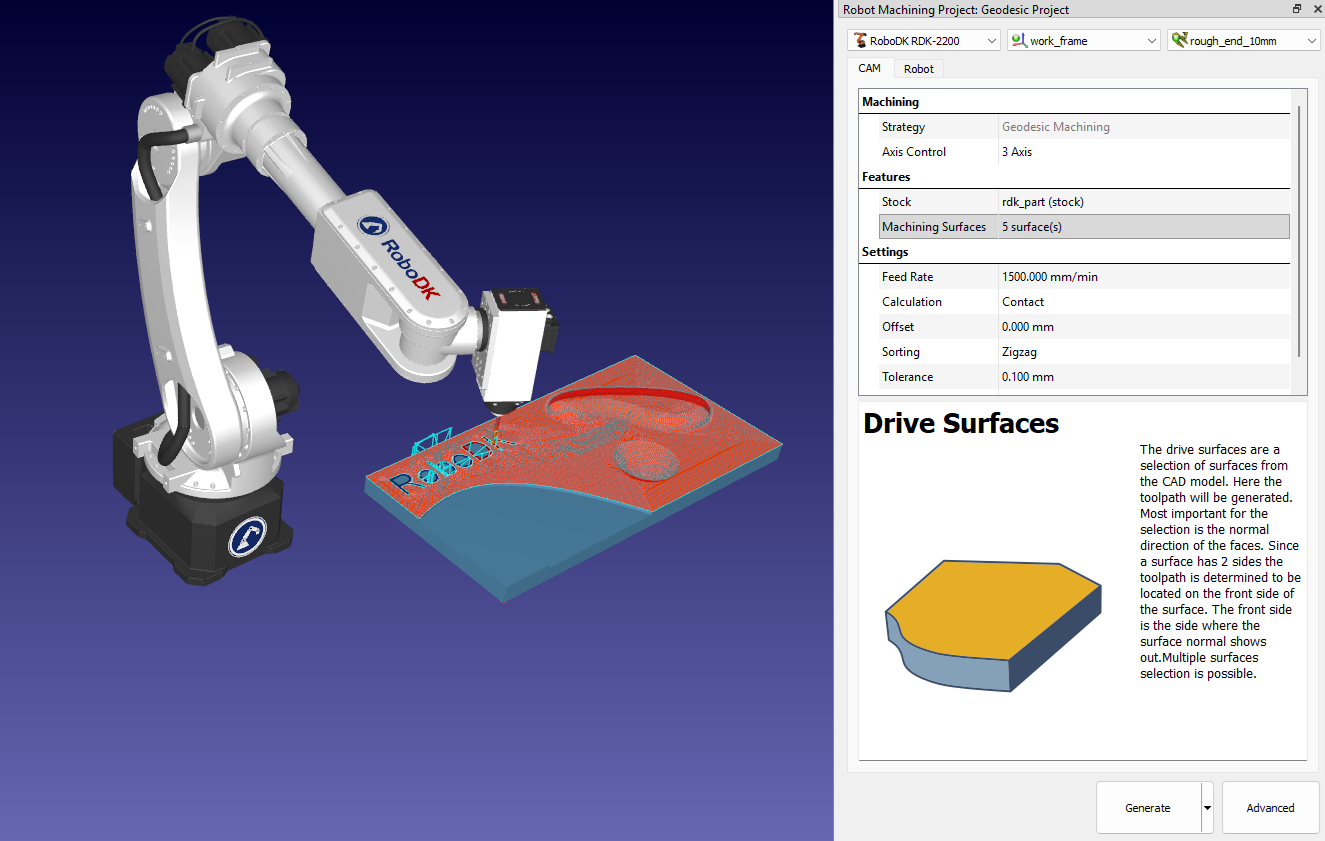

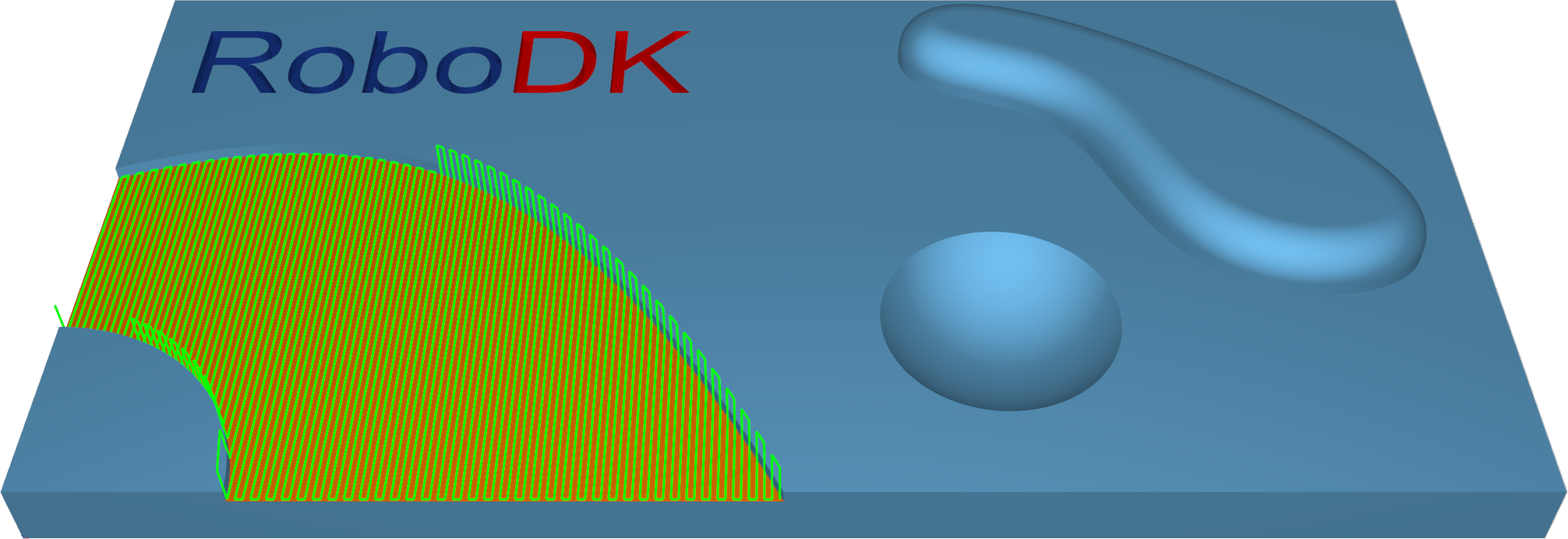

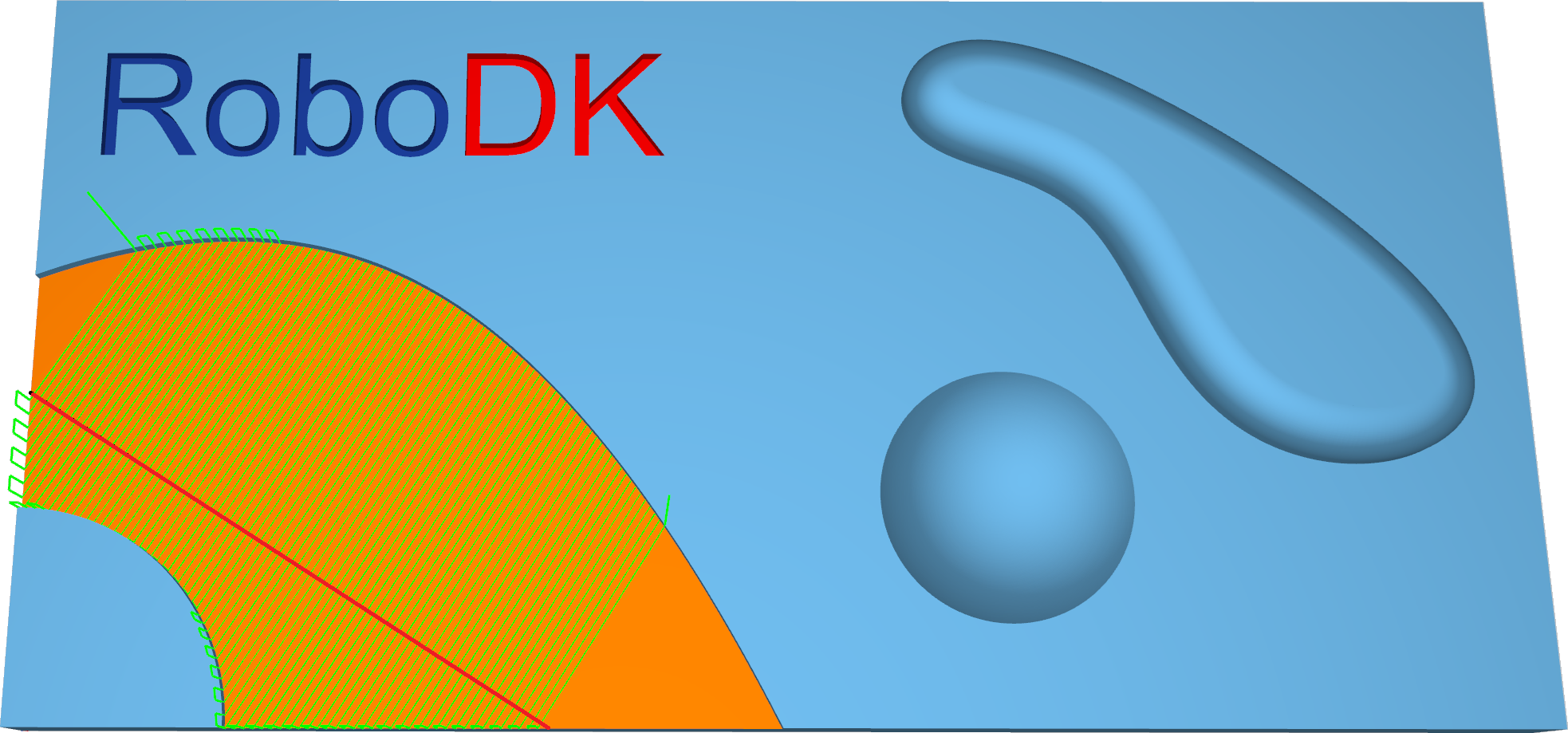

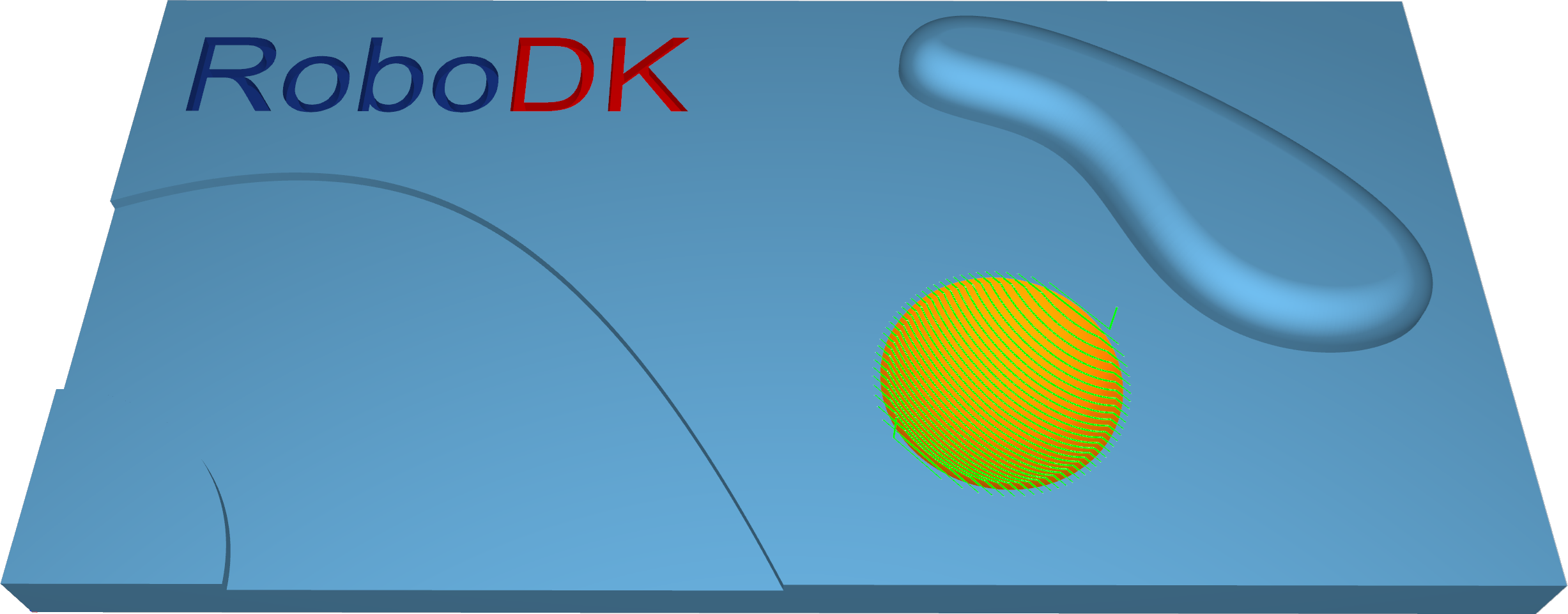

测地线

测地线是将"直线"概念映射到"曲面空间"的泛化形式。这些测地线距离用于创建考虑表面拓扑距离的图案。

测地线机加工提供两种模式:

1.接触点模式支持所有工具。输出效果类似于基于曲面的图案,但无法保证与周边几何体(如内角区域)完全无碰撞。

2.工具中心模式仅支持球头工具。计算在偏移空间生成,以避免与周边几何体发生碰撞。

工作站: CAM-测地线。

视频: https://youtu.be/EP7aC1CYeXY。

多轴

多轴算法生成可用于机加工袋形形状的刀具路径。计算过程以STL网格和IGES几何体作为输入。用户需指定底面、侧壁和顶面,系统随后自动生成刀具路径。

多轴粗加工算法生成多轴刀具路径,用于粗加工袋状形状。其参数与基于三角网格的粗加工循环完全一致,包含自适应粗加工功能。

多轴底面精加工算法生成多轴刀具路径,用于精加工袋形形状。用户需指定工件和底面。

多轴壁面精加工算法生成多轴刀具路径,用于精加工袋形形状。用户需指定底面与壁面。

多轴余量精加工算法生成多轴刀具路径,用于对口袋状形状进行余量精加工。用户需提供底面和侧面的精加工操作作为输入。计算过程采用包围未加工区域的限制曲线,该曲线可由用户提供或从先前多轴机加工操作中自动生成。

用户可通过选择以下选项决定机加工区域及引导曲线:

1.中轴:采用中轴作为驱动曲线。中轴主体由围合曲线计算得出。

2.地面边界:地面表面边界作为引导曲线。

3.不机加工:该区域不进行机加工。

站点: CAM-多轴粗加工。

视频: https://youtu.be/RHyhQ7hJ4-0。

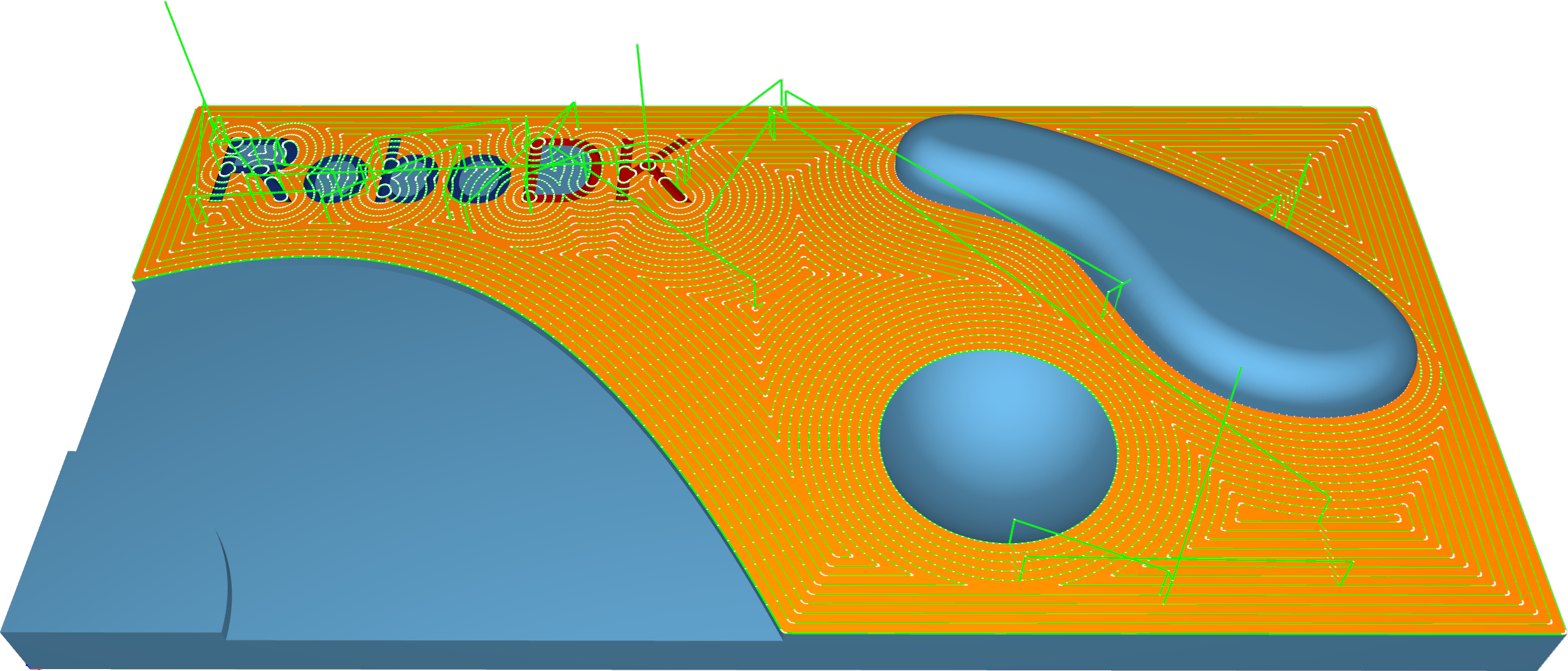

材料去除模拟

材料去除模拟是动态分步可视化机加工过程。它详细模拟工具如何切割工件或毛坯,使您能观察每个机加工阶段。

使用RoboDK CAM正确模拟材料去除需遵循以下步骤:

1.必须定义刀具。

2.若工作站内存在多个机械臂,需关联机器人或数控机床。

3.指定毛坯物体。

4.启用切割模拟功能。否则模拟将不执行材料去除操作。

链接机器人

使用"链接机器人"按钮上的下拉箭头调出可用机器人菜单,并将模拟链接至其中一台。若按钮处于选中状态(机器人已链接),再次点击将导致机器人与模拟断开连接。

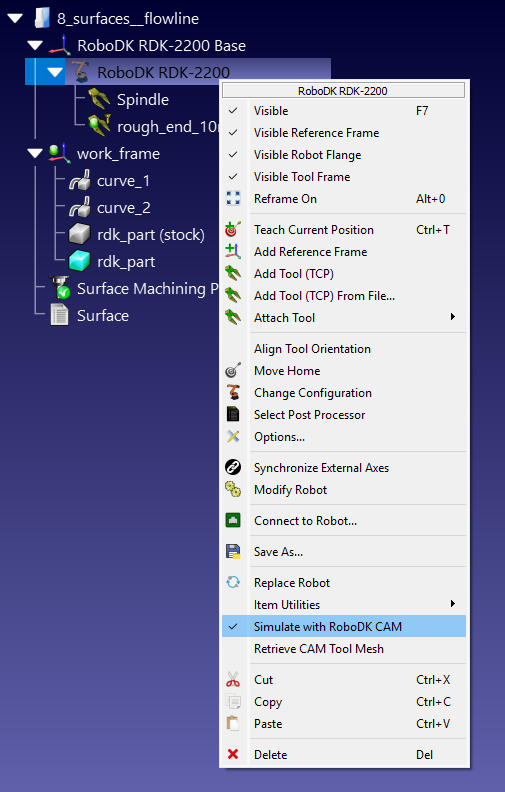

也可通过工作站树的上下文菜单实现机器人与模拟的关联。

机器人与仿真建立链接后,RoboDK窗口中的任何机器人动作都将被仿真器作为工具运动重复执行。无论该动作源自RoboDK程序、Python脚本还是鼠标手动操作。

注:CAM-Link机器人菜单中也提供机器人链接命令。

毛坯物体定义

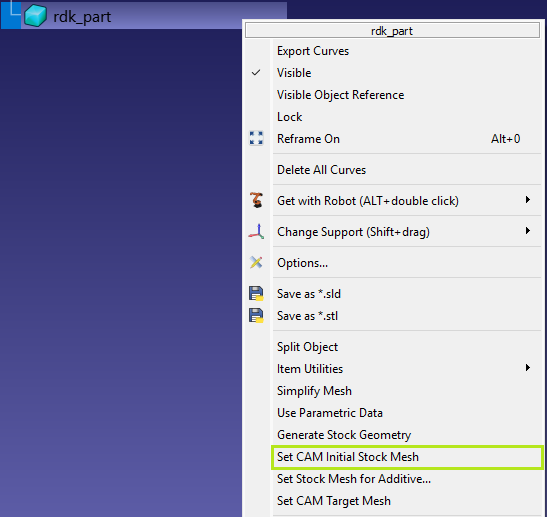

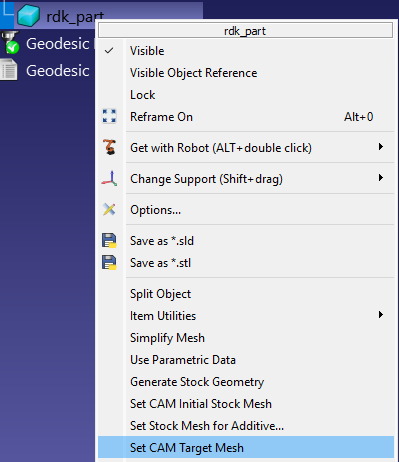

在RoboDK工作站树中右键点击库存物体,选择"设置CAM初始库存网格"。

注意:指定毛坯物体的过程可能需要相当长时间且不可中断。开始转换前请确保项目已保存。

生成毛坯物体

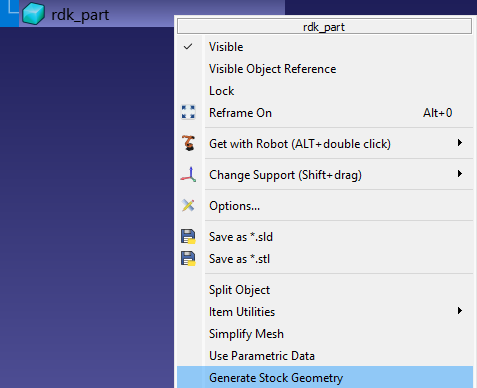

在RoboDK工作站树中右键点击毛坯物体,选择生成毛坯几何体。

该命令将启动毛坯创建工具,该工具使用原始模型形状进行生成过程。

生成毛坯有三种方法:

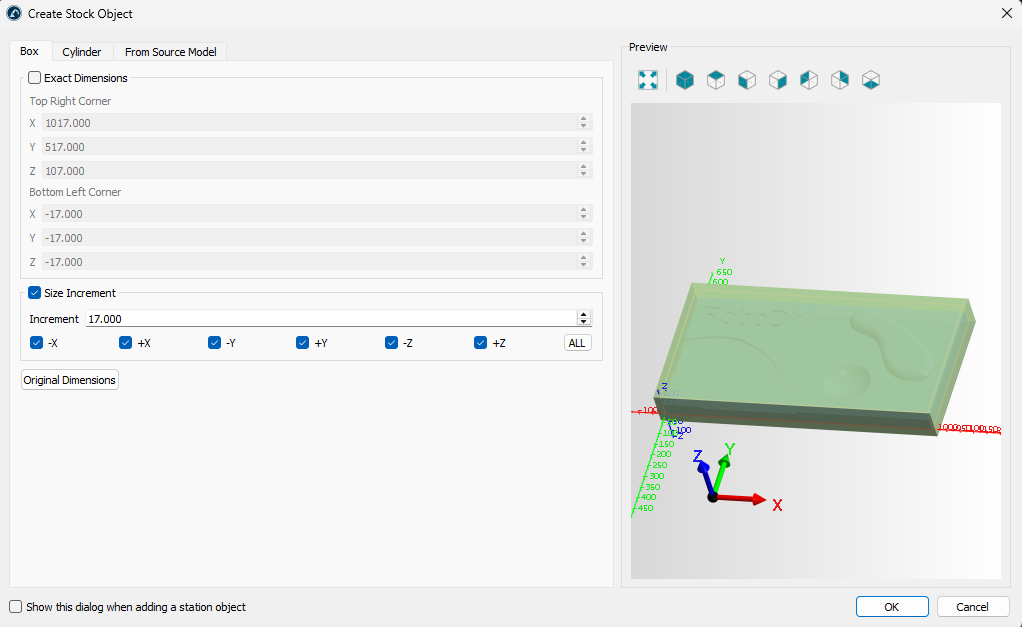

1.边界框 – 边界框选项卡

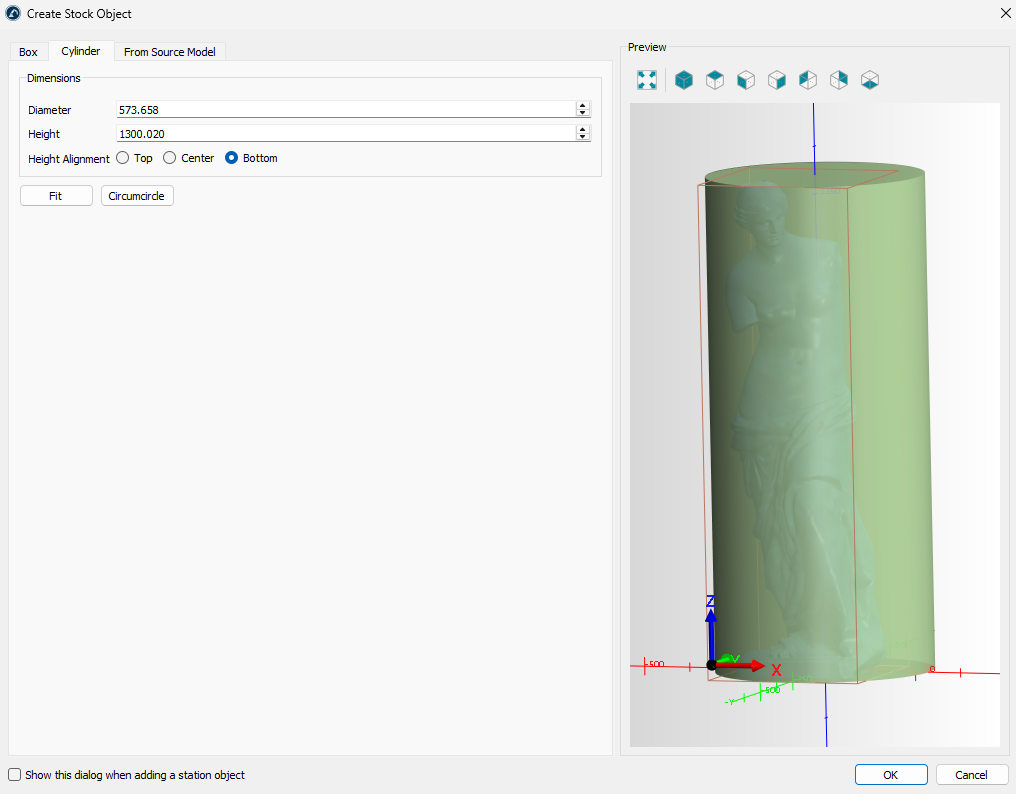

2.包围圆柱体 – 圆柱体选项卡

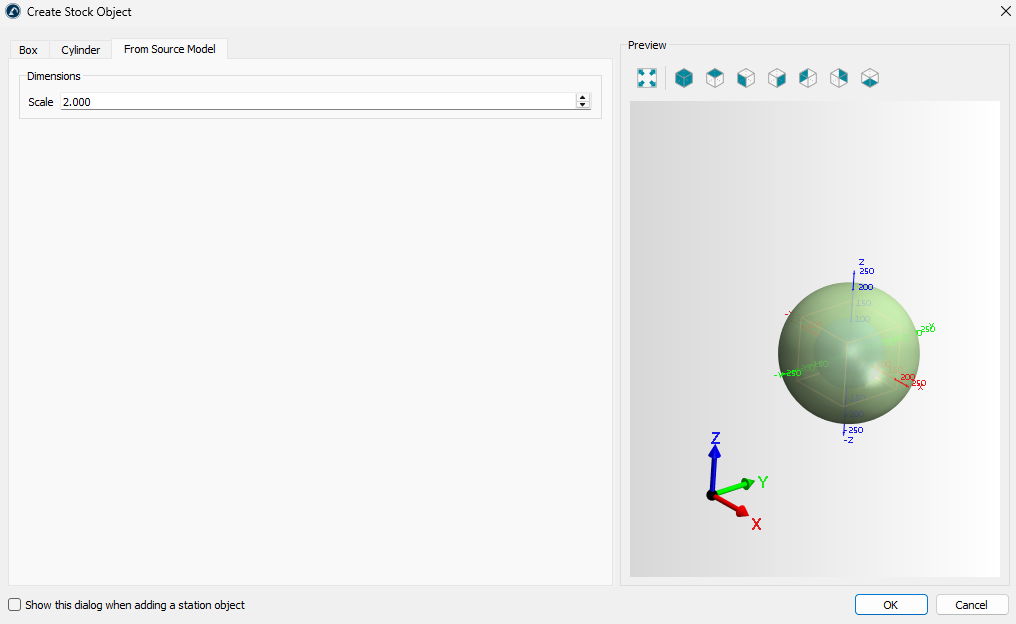

3.缩放 – 源模型选项卡

在"箱子"选项卡中,可精确设定包围箱尺寸,或通过提取原始尺寸(使用"原始尺寸"按钮)并放大特定维度来生成。

圆柱体选项卡可创建包含原始模型的圆柱体形状毛坯。

源模型缩放选项卡支持创建按比例缩放的原始模型形态的毛坯。

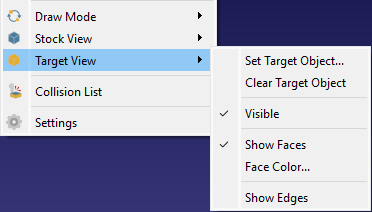

毛坯视图

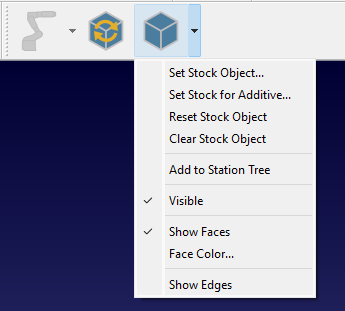

定义完成后,毛坯模型将显示在RoboDK场景中其他模型的顶层。可通过工具栏的毛坯视图子菜单控制模拟视图:

设置毛坯物体 – 定义/重新定义毛坯物体。

为增材对象设置毛坯——定义/重新定义增材毛坯物体。

重置毛坯物体 – 将毛坯恢复至初始状态。

清除毛坯物体 – 删除毛坯物体。

添加到工位树 – 将当前状态的毛坯作为模型复制到RoboDK工位树中。

可见性 – 切换毛坯可见状态。

显示面 – 显示毛坯面。

面颜色… – 设置面的默认颜色。

显示边界 – 显示毛坯边界。

注意:所有与毛坯相关的命令也可通过CAM-毛坯视图菜单访问。

激活材料去除模拟

材料去除模拟默认自动启用。但您可通过CAM-启用刀具/挤出机命令手动控制。

同时需确认CAM-设置-模拟-启用切割设置是否处于激活状态。

重置模拟

模拟重置命令将使毛坯恢复至初始状态。

注意:通过CAM-重置模拟也可执行此操作。

目标视图

您可以将毛坯的当前状态与目标模型进行比较。为此,您需要先通过CAM-目标视图-设置目标物体设置目标模型,然后应用CAM-绘图模式-偏差图。

设置目标物体时,也可在工件树中右键单击模型,选择"设置CAM目标网格"命令。

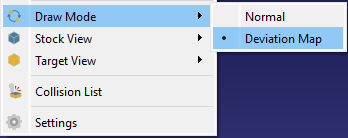

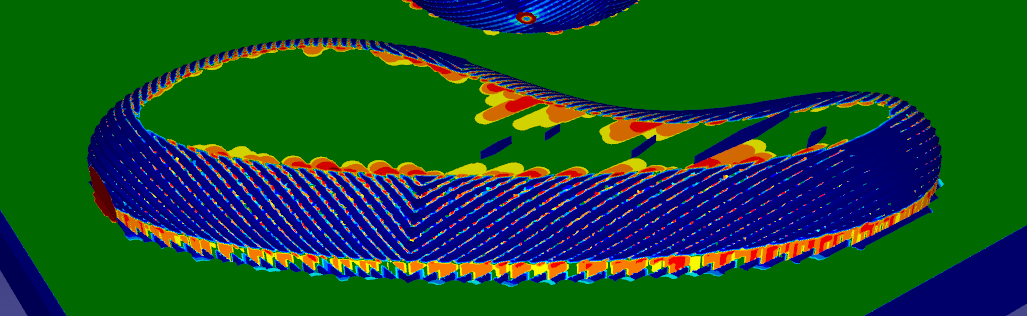

偏差图

偏差图通过色彩梯度显示相对差异:绿色表示无差异,红色表示最大差异。

选择 CAM-绘图模式-偏差图 可显示偏差图。

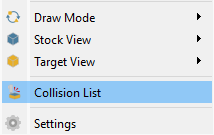

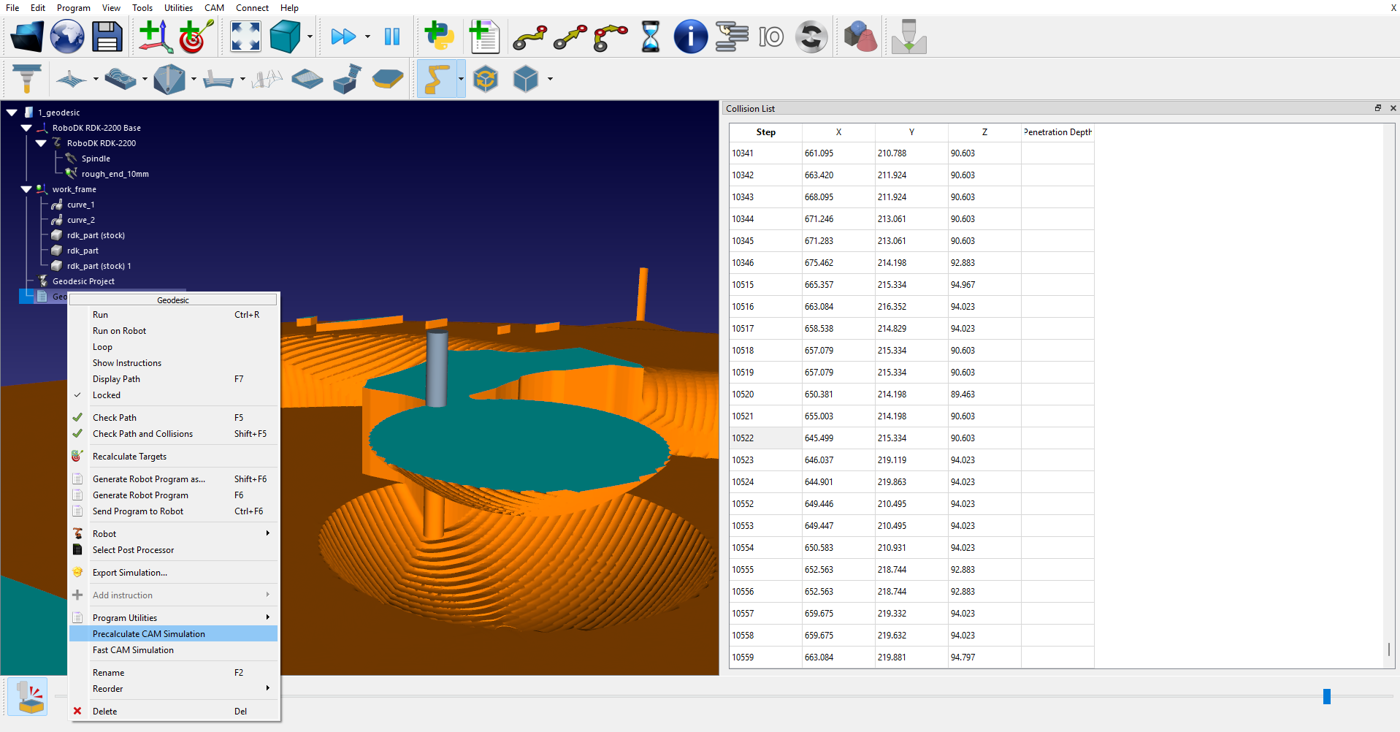

碰撞列表

碰撞列表显示刀具非切割部分(如支架)与工件在机加工过程中发生的碰撞顺序。

选择CAM-碰撞列表 可显示碰撞列表。

注意:为碰撞检查列表实用程序提供必要数据,请先在生成的程序上单击鼠标右键,然后选择“预计算 CAM模拟”命令。

优化/手动优化

启用优化选项后,可在模拟过程中获得更高质量的曲面可视化效果(这可能影响渲染性能)。

使用手动精炼命令,按下后可立即改善表面可视化效果。

选择CAM-精炼 / CAM-手动精炼执行精炼操作。

快速CAM仿真

您可以运行快速材料去除模拟。操作方法:在目标程序上右键点击,选择"快速CAM模拟"命令。

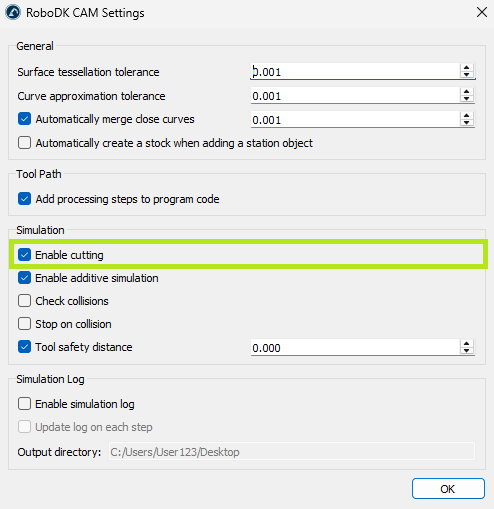

设置

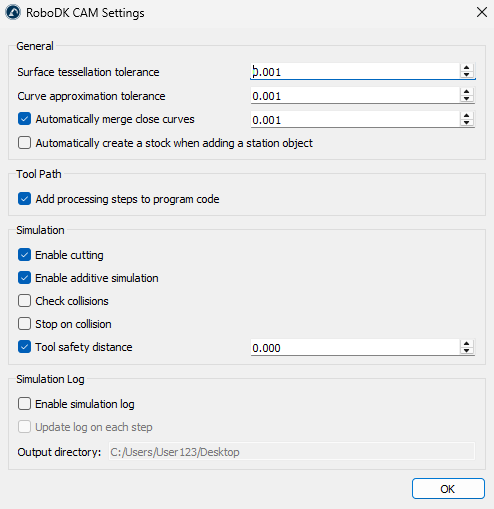

点击CAM设置可调整RoboDK CAM的默认参数。

常规设置

常规设置组包含模型导入的公差设置。此外,可启用自动创建毛坯选项,每次向工位添加模型时将显示对应对话框。

工具路径

刀具路径设置组包含“向程序代码添加机加工步骤”选项。启用该选项后,生成的程序中将附加与机加工过程相关的额外信息。

仿真

模拟设置组包含启用材料去除/堆料模拟及碰撞检测的参数。工具安全距离参数可用于指定工具非切割部分与工件之间的额外间距,该距离将在碰撞检测中被考虑。

碰撞表面将以红色标记。

日志

模拟日志设置组包含日志参数,可协助排查模拟相关问题。