工作流

本节将指导你创建点焊仿真,包括如何使用Collision Free Planner插件自动生成安全轨迹。

项目创建步骤分解:

1. 加载所有需要的模型、机器人和工具

2. 创建工具中心点

3. 创建需要的目标点

4. 生成并校验机器人路径或轨迹

5. 进行路径分析

6. 编排程序序列

7. 生成机器人程序

工作站包含项目

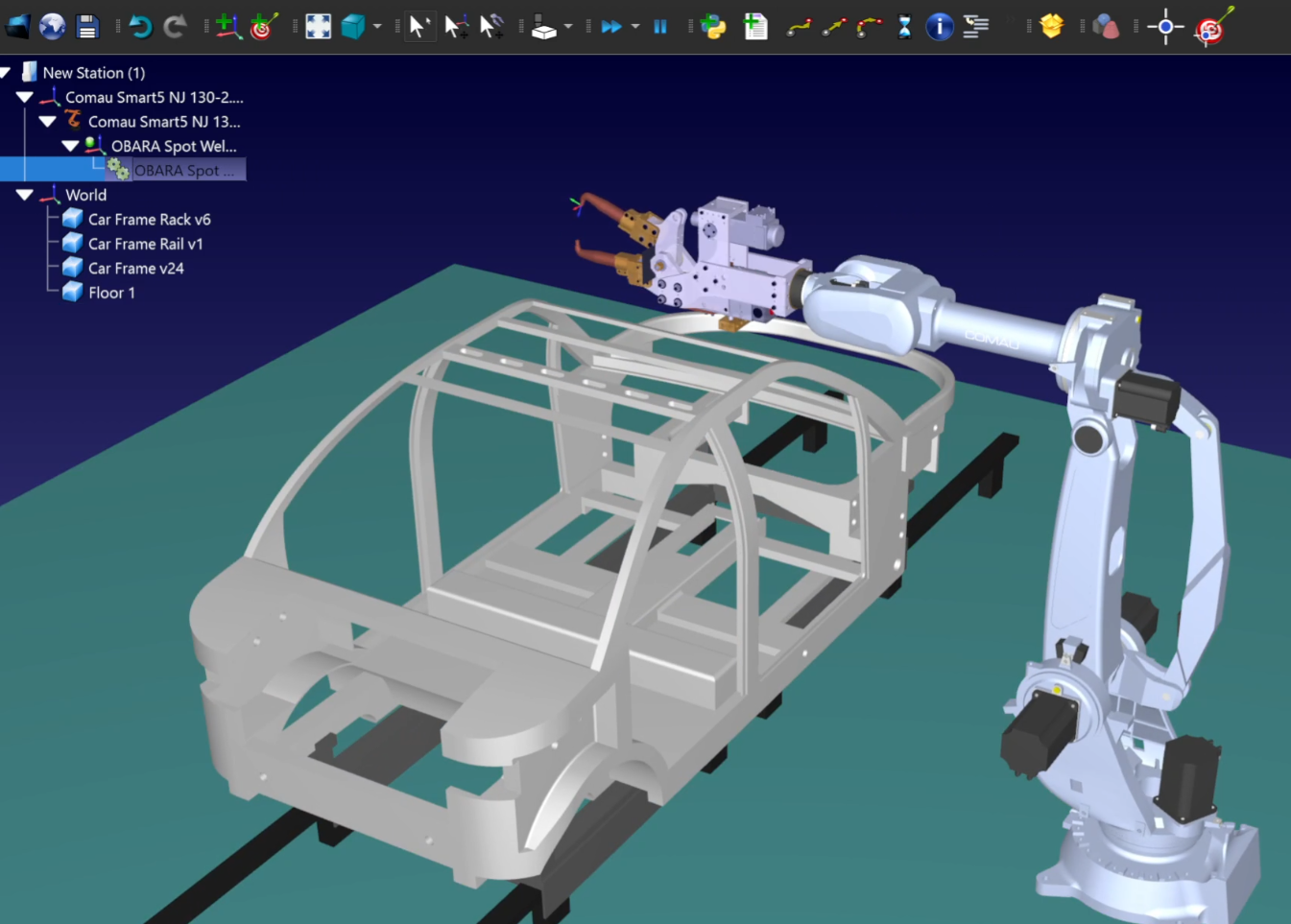

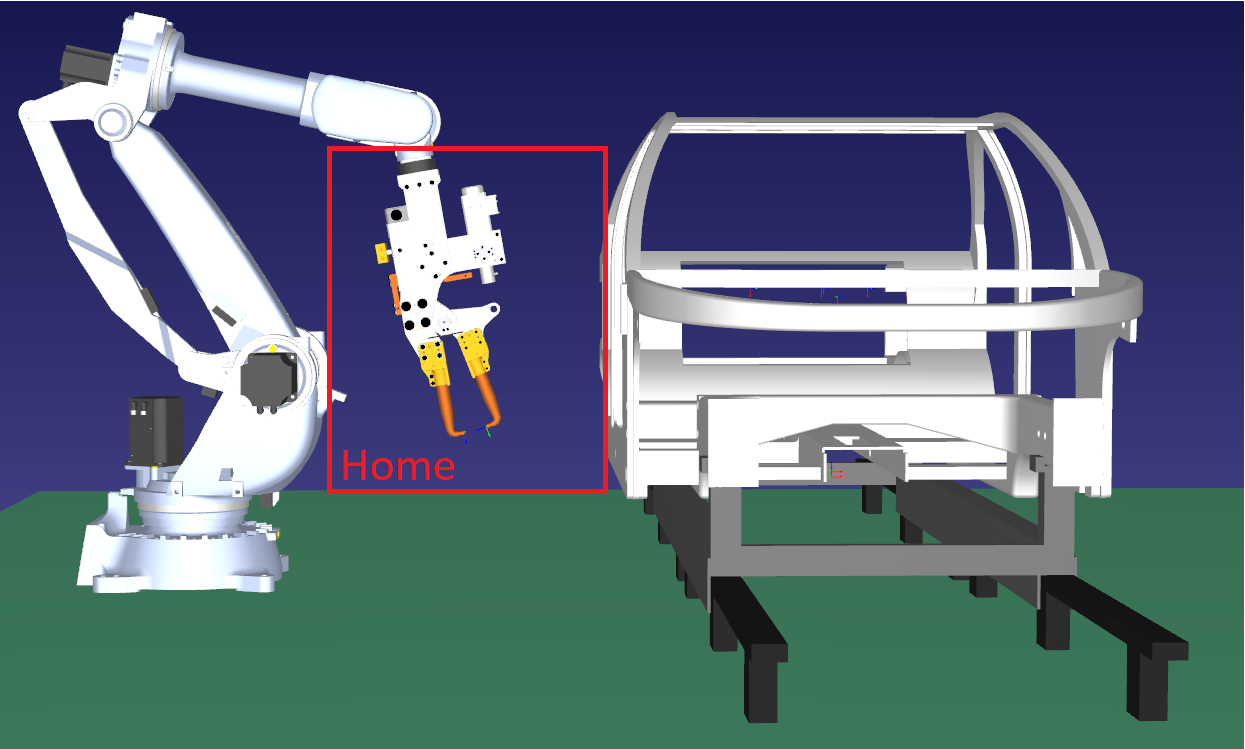

首先需加载机器人及点焊枪工具。

可到RoboDK资源库下载以下组件:

1.机器人:柯马(Comau) Smart5 NJ 130-2.6

2.工具:OBARA 点焊枪

基座与夹具将自动加载本地文件,地面创建可以使用Componets插件。如果有不懂可以查阅入门指南和Components插件帮助文档。

设置点焊钳

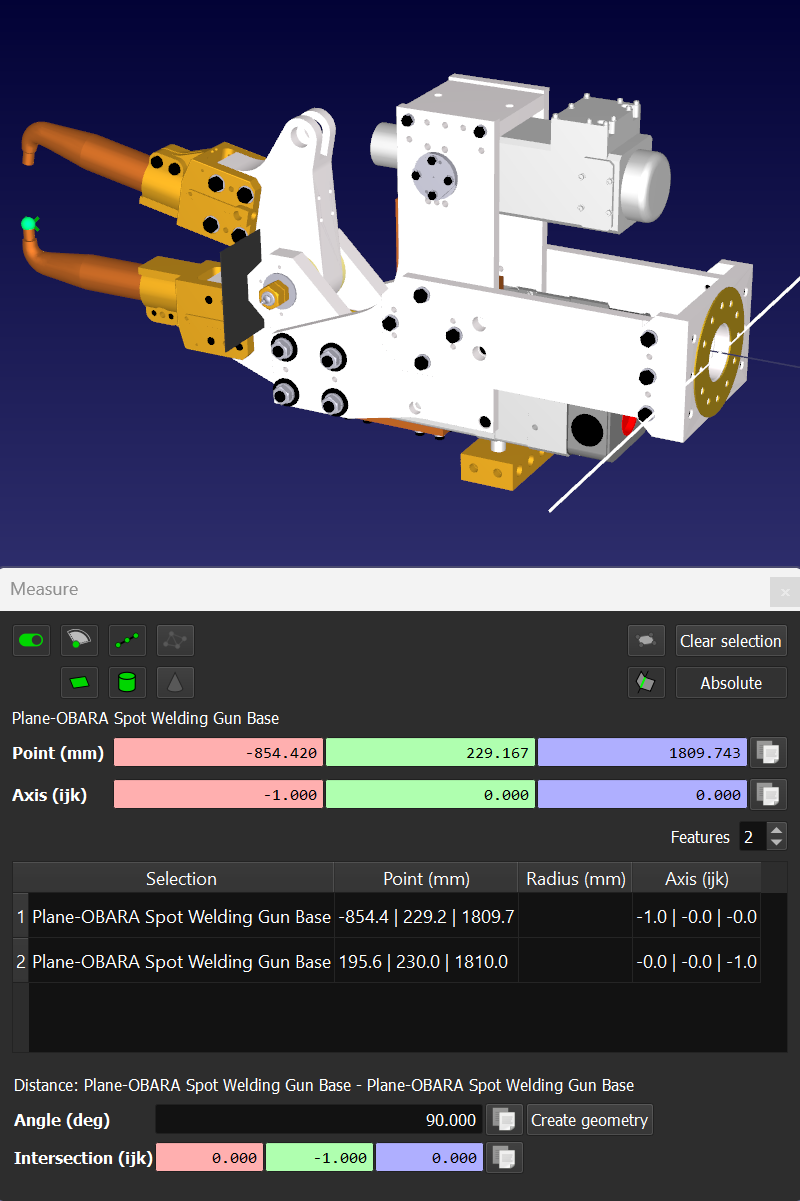

本节介绍添加点焊钳模型及创建工具中心点(TCP)。

首先要在仿真环境里放置一个焊钳模型,模型要有可动的夹紧部分,这样才能表现开合动作,并单独安装机构。那么我们可以通过菜单中的工具-测量,打开测量窗口,测量TCP相对于法兰的位置。

然后我们需要创建两个关节目标来控制焊枪开合状态,一个目标是焊钳打开的状态,另一个目标是焊钳关闭的状态,这两个目标就是不同的关节角度位置,用于模拟点焊过程:

Note:这些关节目标和程序应关联至OBARA焊枪机械结构。

Note:可在点焊程序中添加暂停指令以更贴近实际工艺。

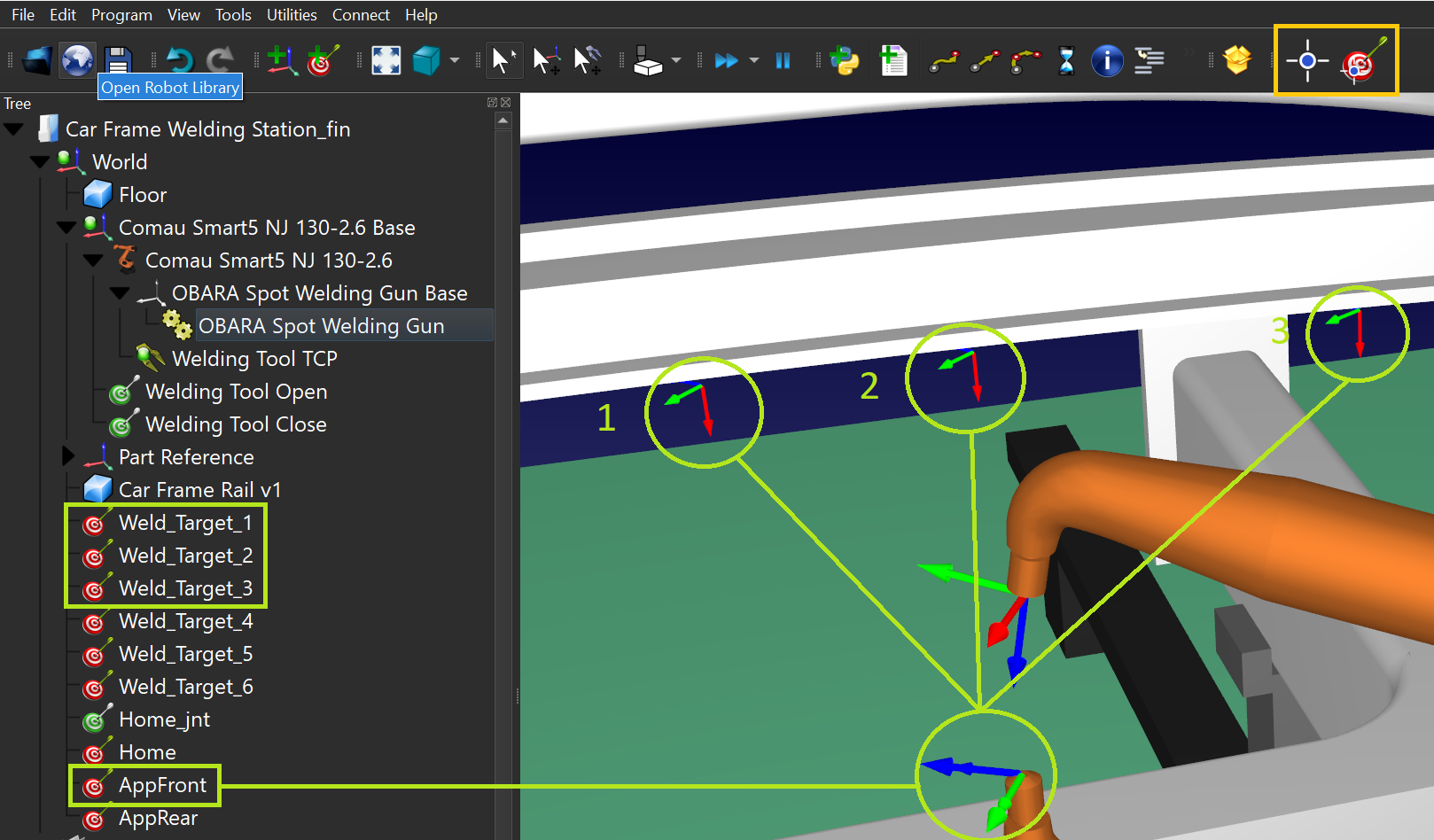

生成点焊位置

本节说明如何在车身框架上定义焊点的位置。

假设需要对车架前后部进行点焊,那么我们可以用RoboDK的插件:Point Utilities,可以直接在3D模型的表面上“点”出这些焊点。插件的一个作用就是可以将点转换为目标点后,重新对齐目标点的姿态,使得TCP的方向与焊点表面法向一致或满足工艺要求:

Note:需在模型上创建几何特征(通过测量工具识别的特征)来精确定位焊点。

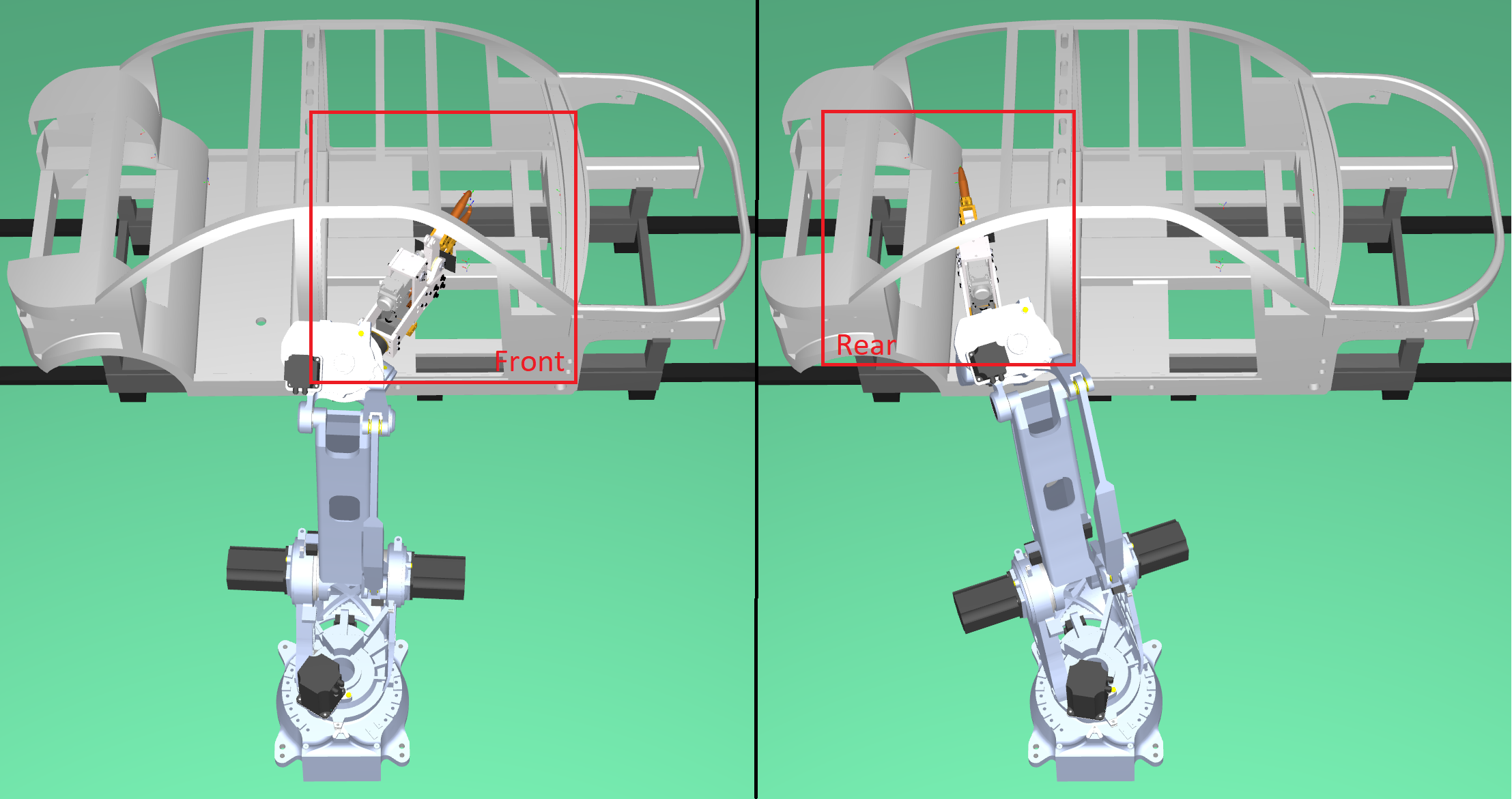

轨迹规划

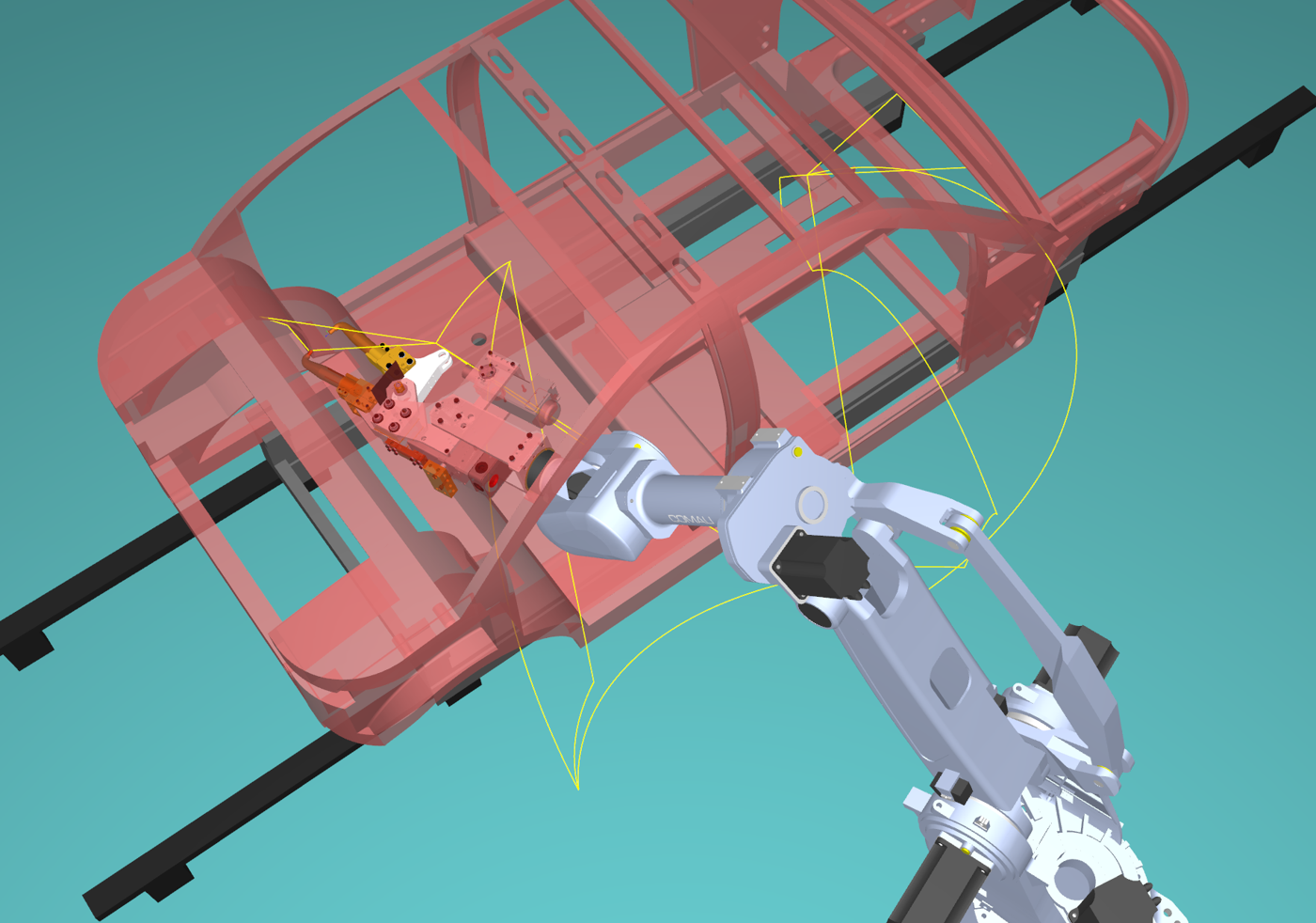

本节演示如何在车架内部两点间创建无碰撞路径。

由于车架防撞梁阻碍前后贯通,需创建两个过渡目标实现内部穿越。

还需在过渡目标间创建中间目标,这些过渡目标应基于焊点位置的工具姿态设定。

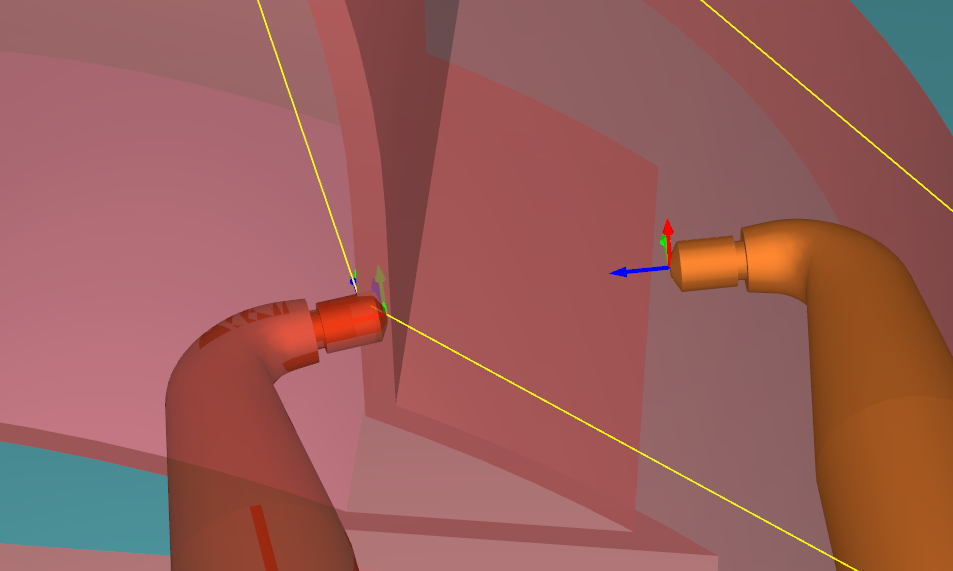

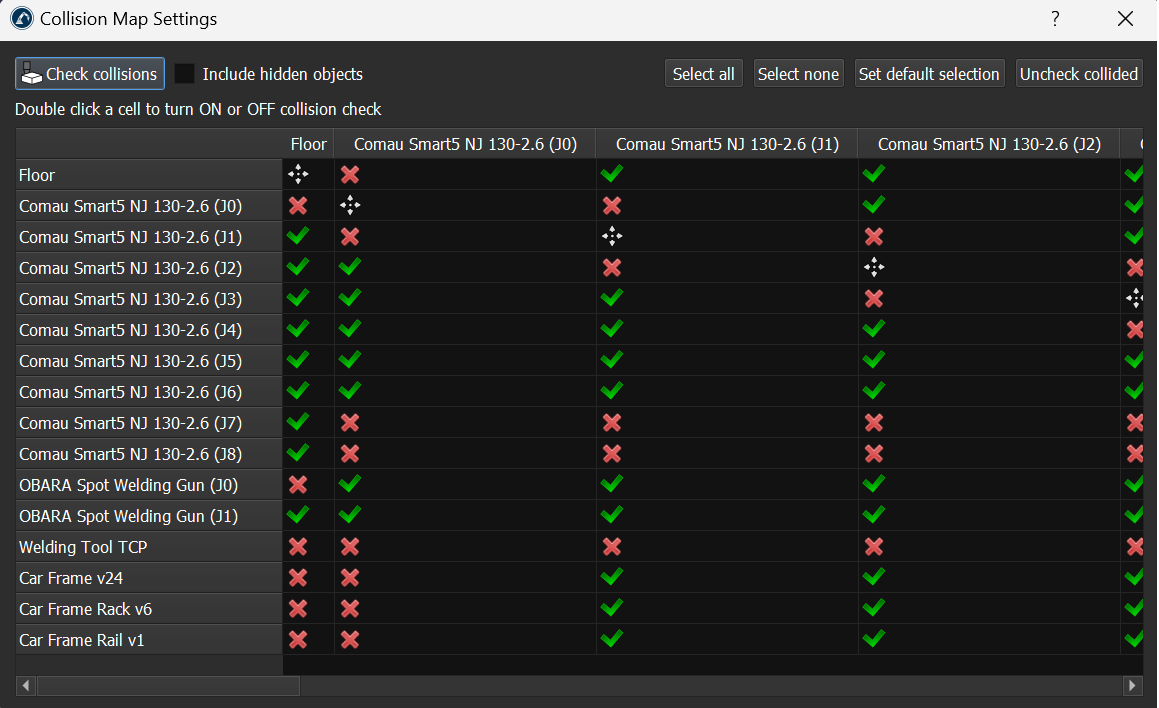

碰撞检测

生成路径后需复核碰撞情况并完善碰撞映射设置。

通过工具➔碰撞检测菜单可激活/关闭碰撞检查功能。

碰撞映射配置路径:工具->碰撞地图。

Note:更多碰撞检测信息点击此处文档。

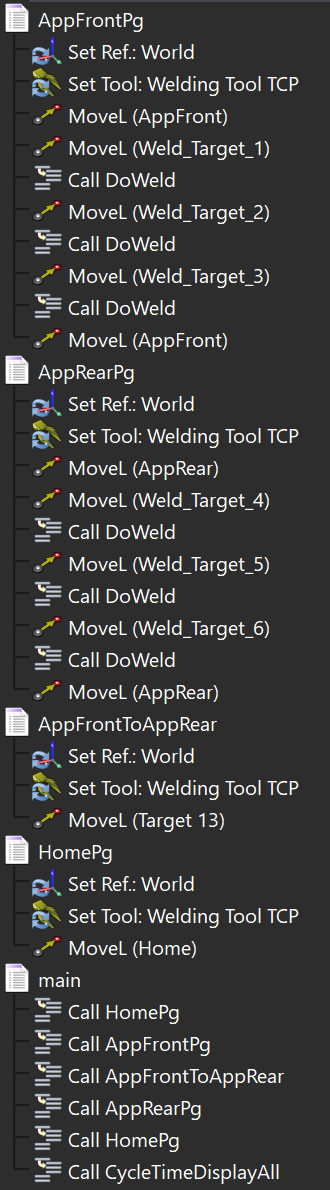

程序序列

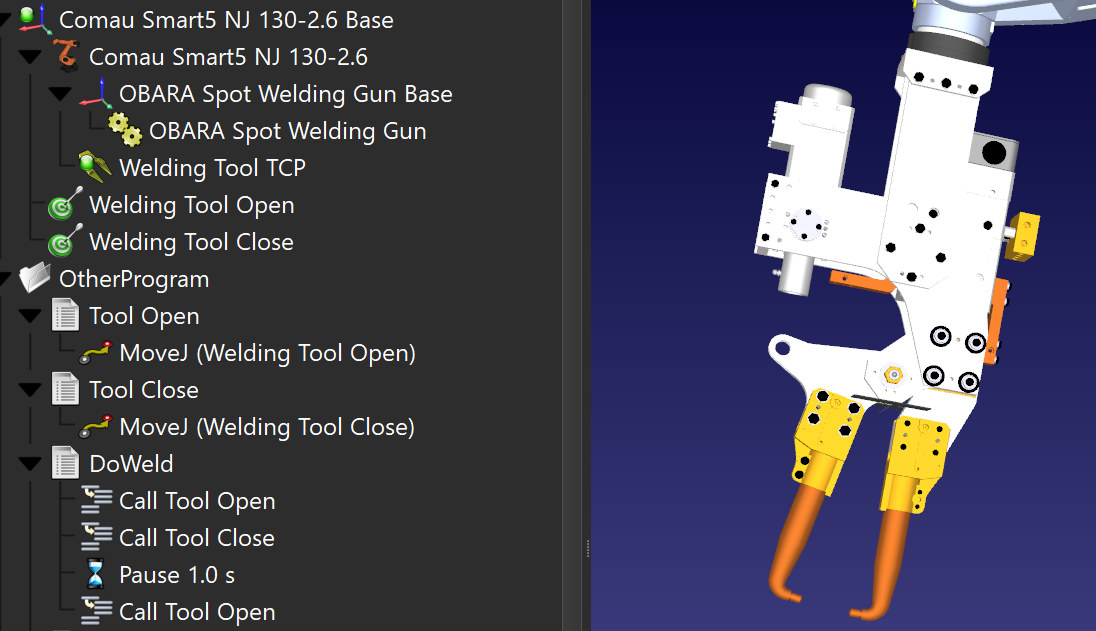

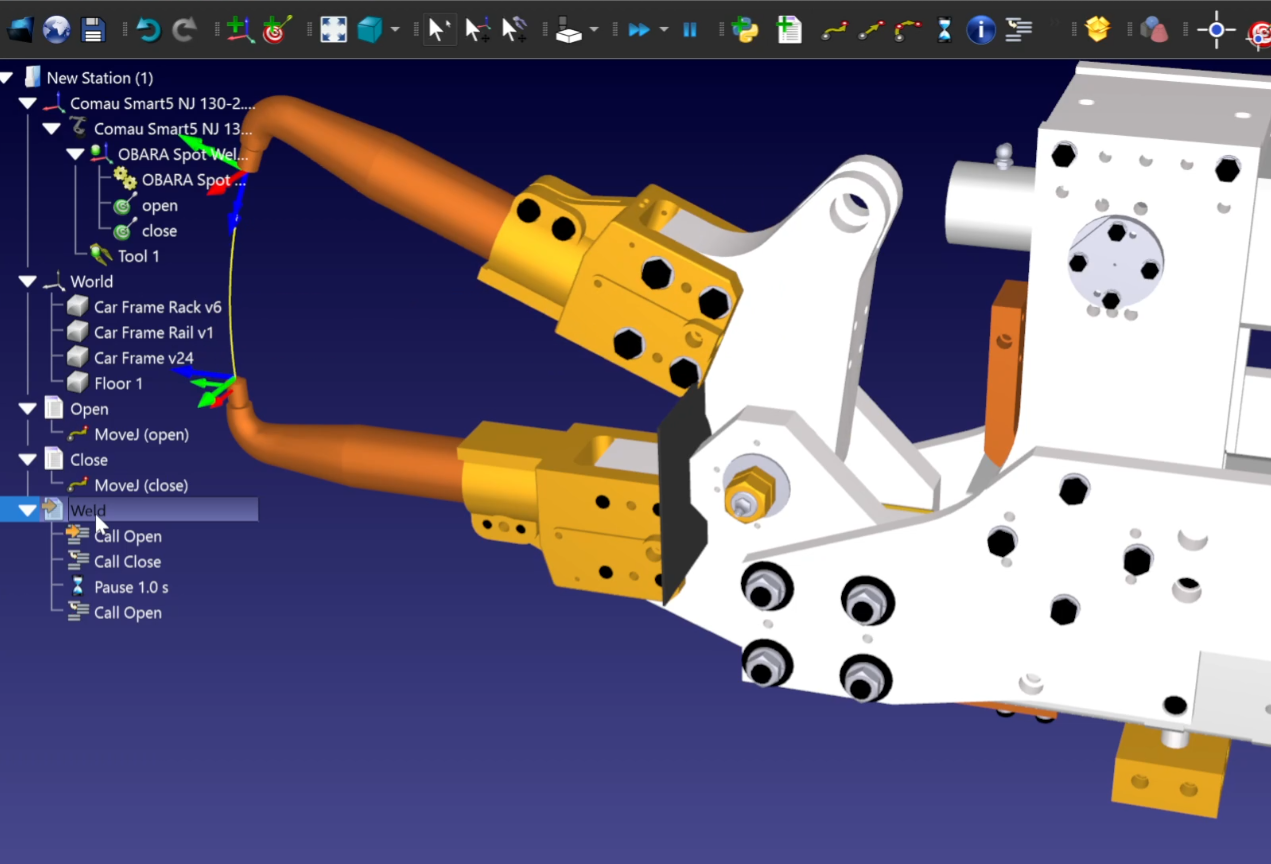

本节指导创建点焊程序序列,采用主程序+子程序结构保持仿真与程序的组织性。

建议将仿真拆分为多个程序,便于后续修改和团队协作。本工作站采用包含多个子程序的主程序结构:

Note:程序调用指令详见此处。

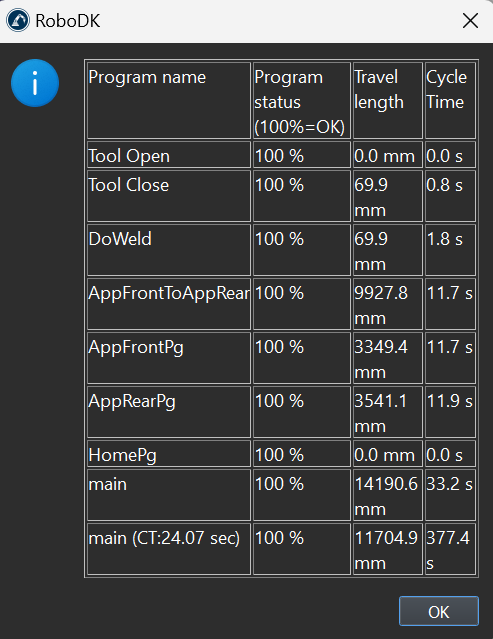

周期时间估算

本节介绍如何计算和显示点焊模拟的周期时间估计值。

只需加载 C:\RoboDK\Library\Scripts 目录下的 CycleTimeDisplayAll.py 脚本,即可轻松为程序添加时间估算功能,随后在主程序中调用该脚本:

Tip:也可通过 工具➔运行脚本菜单直接执行 CycleTimeDisplayAll.py。

生成机器人程序

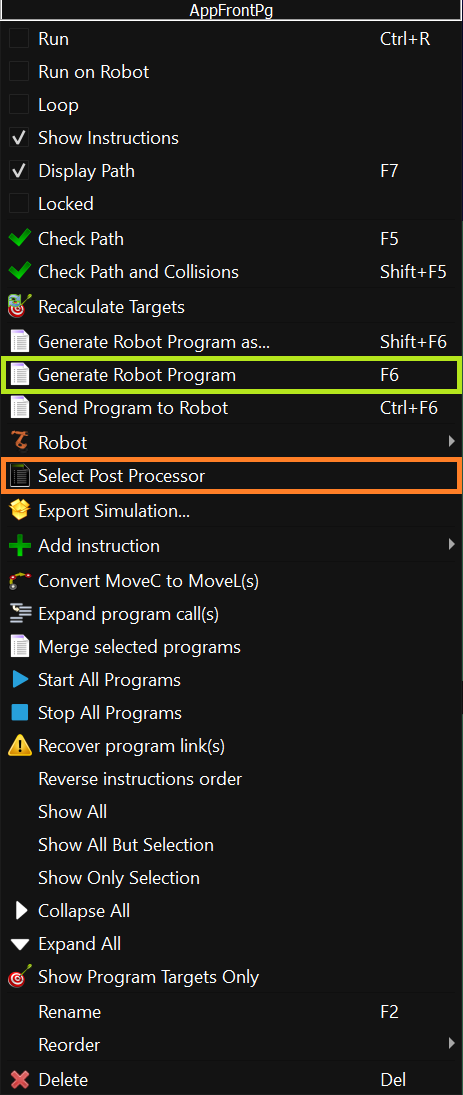

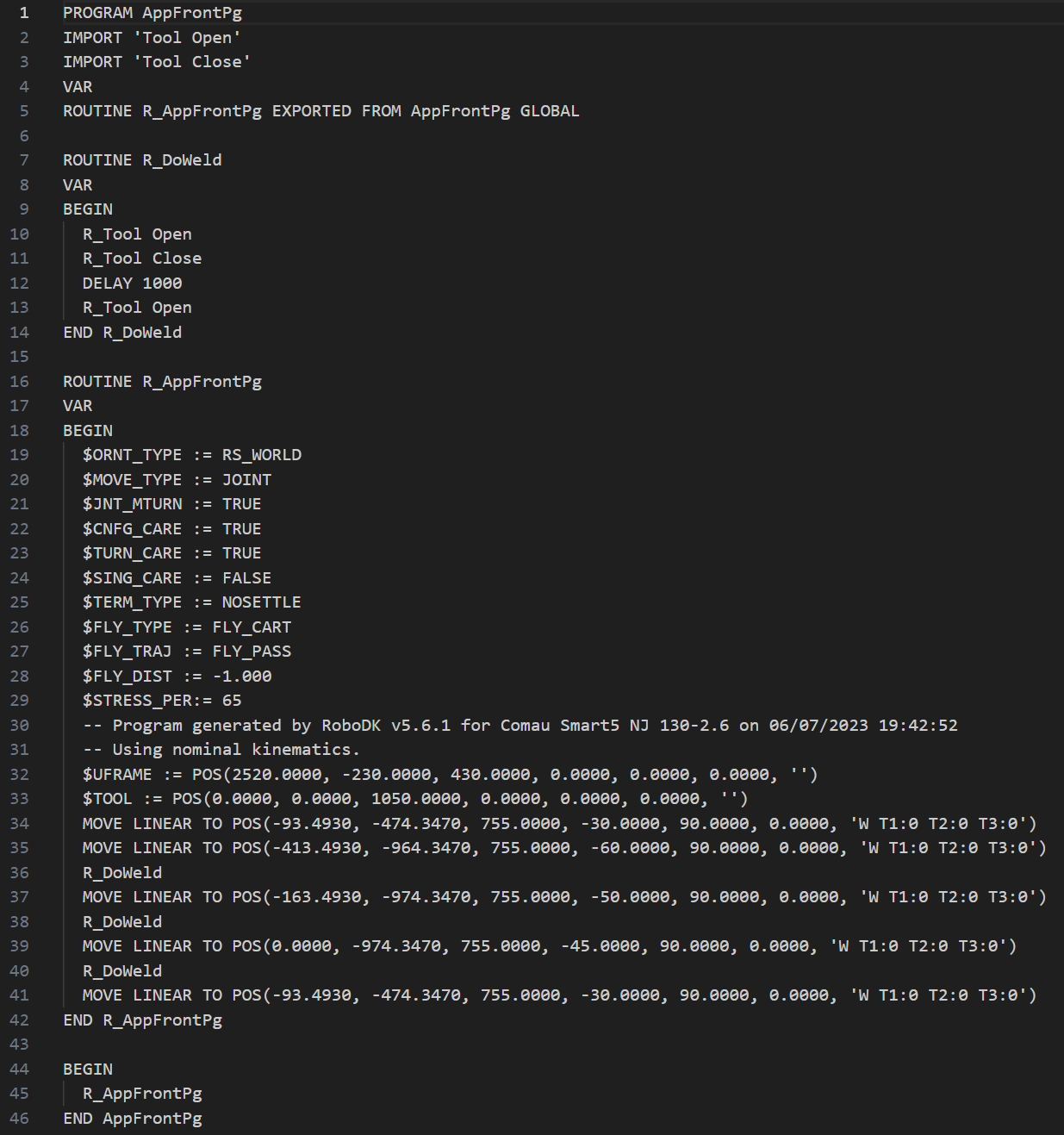

完成点焊应用的仿真序列验证后,仅需几步操作即可生成实际程序。

右键点击目标程序,选择:生成机器人程序,即可为你的机器人创建对应代码:

Note:如需更改后处理器,可右键点击程序或机器人本体,选择:选择后处理程序。

生成的程序代码可直接用于柯马 C5G 控制器,完整复现仿真流程。

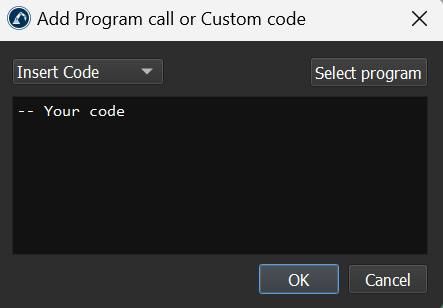

Tip:在 DoWeld 程序中,可通过 程序调用的 插入代码属性添加特定代码,以控制机器人实际点焊设备的操作: