定义转台

上一章介绍的定义参考坐标系提供了两种校准转台相对于机器人位置的方法。转台的校准/识别可以通过机器人配合正确定义的工具或测量系统(如激光跟踪仪)来完成。

我们需要在移动转台轴时多次获取转台上某一点的位置。目前我们支持单轴和双轴转台的校准。

Important:除非使用外部测量系统获取的点数据,否则必须预先正确定义TCP。因为转台位置校准依赖机器人运动学模型,TCP的误差会直接传递到转台校准结果中(即使通过示教器获取点数据也是如此)。

校准1轴转台

按照此步骤校准单轴转台。

1.选择实用程序➔

2.选择要定义/校准的参考坐标系。

右键点击:参考坐标系,在菜单中选择

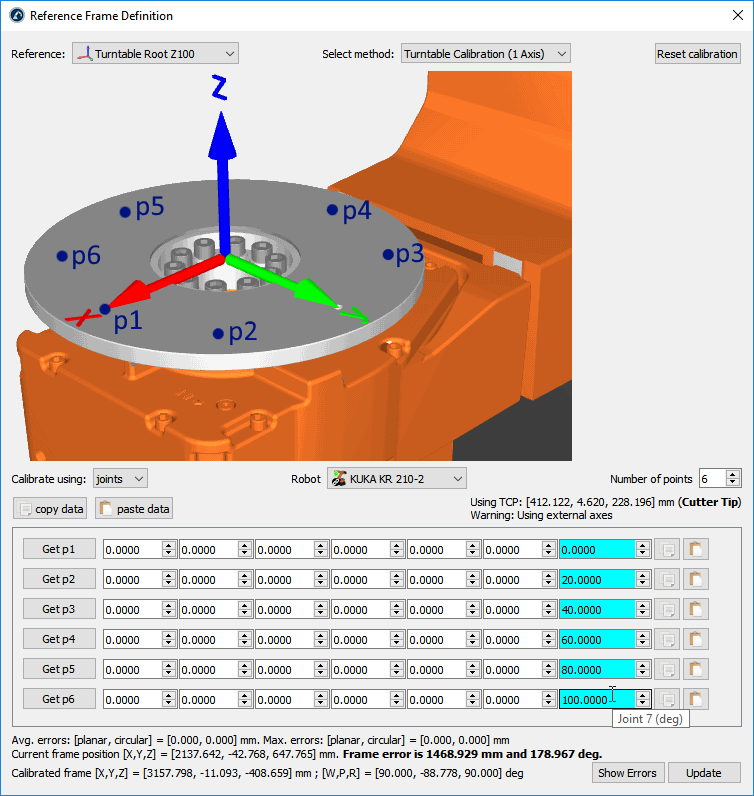

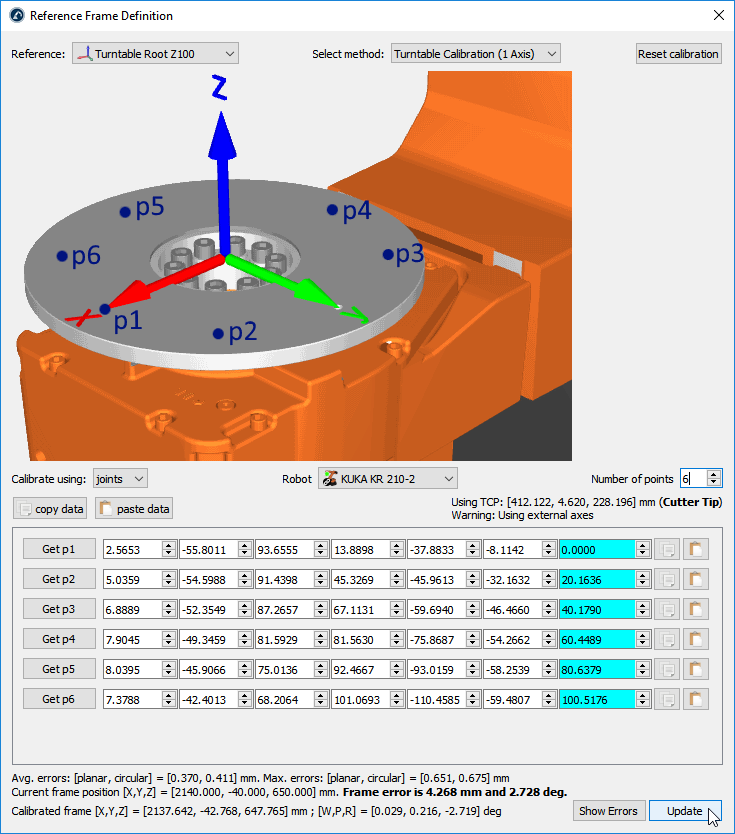

3.选择方法:转台校准(1 轴)

4.默认的校准使用:关节。若已有各点相对于机器人基坐标系的XYZ坐标,可将校准使用切换为:点位。

5.若项目中有多台机器人,需要选择一个机器人。

6.可以调整你需要的点位数量,这里最低要求为 3 点。

Important:在移动转台时,应与机器人一起探测转台的同一点。需要以正向旋转的方式移动转台(如上图所示)。建议至少使用 6 到 10 个点,以便更好地了解移动转台时的误差。

Important:第一个点将定义转台的 X 轴(静态参考点)。

Important:校准参考坐标系的 XY 平面将与弧/圆描述的平面相匹配。如果没有在该平面上取点,可能需要调整该偏移量。例如,你可以在校准参考系中嵌套添加一个新的参考系,以表示转台的根部。

7.开始在台面上填入机器人关节位置(或点)。

Tip:配置列表可以手动填写,也可以使用复制/粘贴按钮(关节值右侧的按钮)填写。

Tip: 如果你已与机器人连接,可以选择 "Get p"(获取 p点)按钮,直接从机器人上获取机器人关节。有关设置的更多信息详见机器人驱动章节。并非所有机器人都可使用此选项,可能需要机器人增材制造厂商出售的附加软件选件。

Important:如果手动输入数值,建议每个关节值至少包含 4 位小数(提供关节值时)。可以在工具➔选项➔精度➔最大小数中更换允许的小数位数。

Note:选择更新后,RoboDK 将在 RDK 工作站中保留一份所提供数据的副本。

8.最后点击:更新,将新位置应用到 RoboDK 站中选择的参考坐标系。

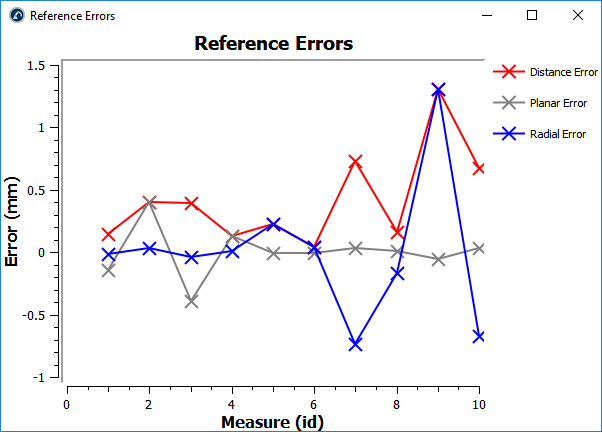

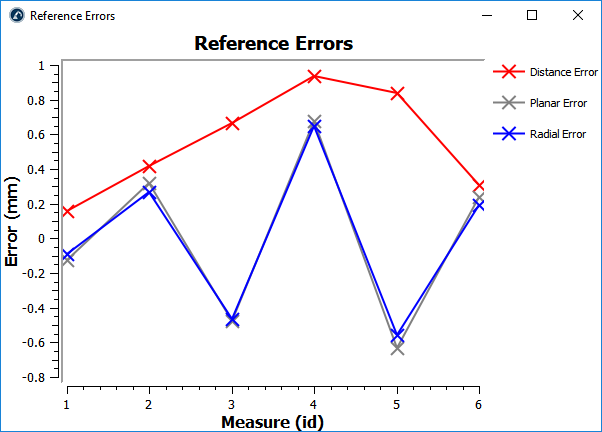

9.选择显示误差,以显示每个点的误差水平(距离误差相当于平面误差和径向误差的总和)。

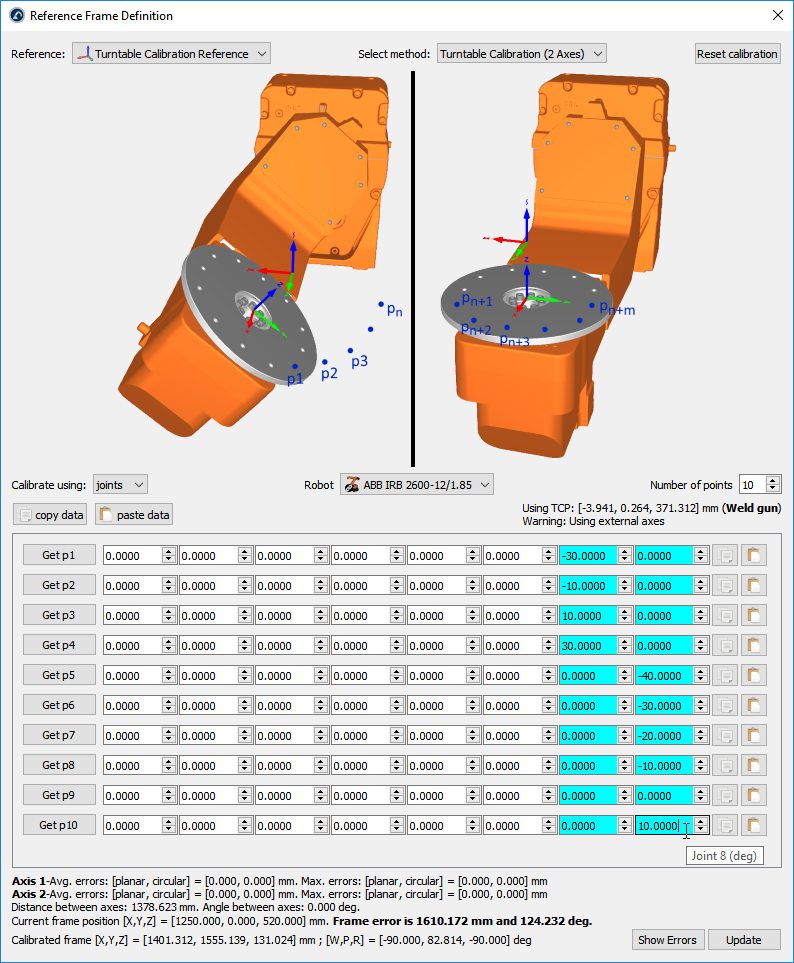

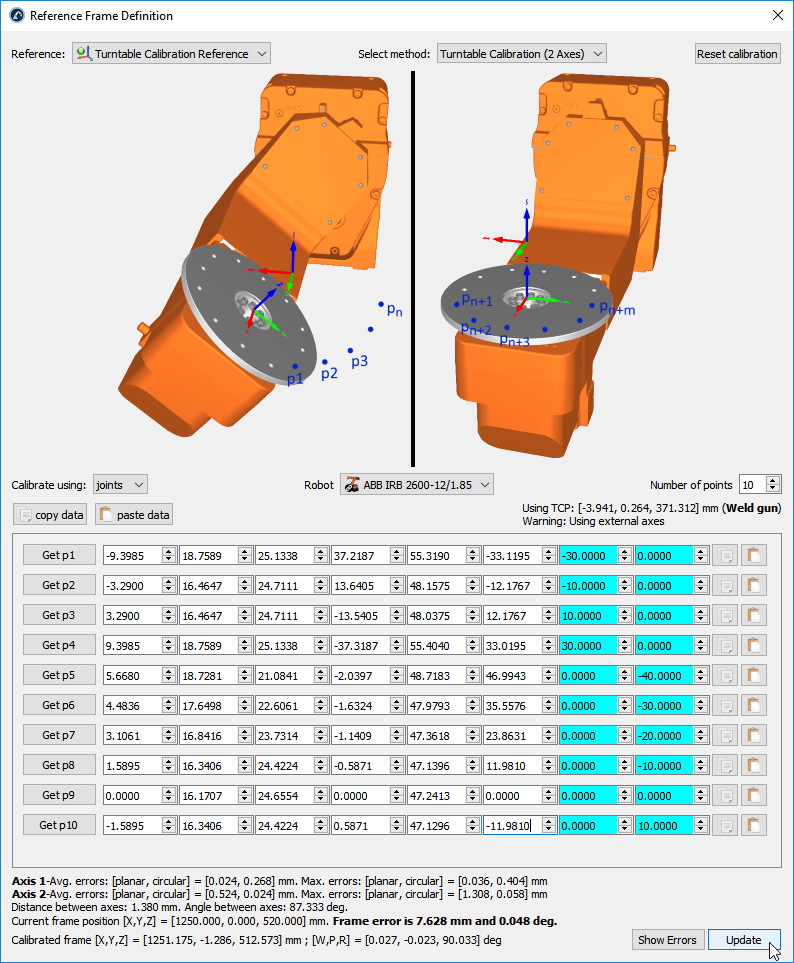

校准2轴转台

按照以下校准2轴转台:

1.在菜单栏中选择:实用程序➔

2.选中要定义的参考坐标系。

或者,右键单击参考坐标系,选择

3.选择方法:转台校准(2 轴)

4.默认的校准使用:关节。若已有各点相对于机器人基坐标系的XYZ坐标,可将校准使用切换为:点位。

5.若项目中有多台机器人,需要选择一个机器人。

6.选择你想要的点数(最低要求为 6 点:每个轴 3 点)。

Important:在移动转台时,应与机器人一起探测转台的同一点。转台需要在每个轴的正向旋转中移动。应先移动轴 1,然后移动轴 2(如上图所示)。建议至少使用12 到 20 个点,以便更好地了解移动转台时的误差。

Note:用于标识轴1 的点数不必与标识轴 2 的点数一致(例如,可以用 4 个点标识轴 1,用 6 个点标识轴 2)。

Important:校准基准的 Z 轴将与轴 2 一致,校准基准的 X 轴将与公共法线一致。此外,校准基准的原点将位于轴 2 和公共法线的交点(轴 2 上最靠近轴 1 的点)。

7.开始用机器人关节位置(或点)填充台面。

Tip:配置列表可以手动填写,也可以使用复制/粘贴按钮(关节值右侧的按钮)填写。

Tip:如果你已与机器人连接,可以选择 "Get p"(获取 p点)按钮,直接从机器人上获取机器人关节。有关设置的更多信息详见机器人驱动章节。并非所有机器人都可使用此选项,可能需要机器人增材制造厂商出售的附加软件选件。

Important:如果手动输入数值,建议每个关节值至少包含 4 位小数(提供关节值时)。可以在工具➔选项➔精度➔最大小数中更换允许的小数位数。

Note:选择更新后,RoboDK 将在 RDK 工作站中保留一份所提供数据的副本。

8.最后点击:更新,将新位置应用到 RoboDK 站中选择的参考坐标系。

9.选择显示误差,以显示每个点的误差水平(距离误差相当于平面误差和径向误差的总和)。